Test de la Creality K1

Creality K1, Le grand test !

Bonjour à tous et toutes.

Aujourd’hui on se retrouve pour le test d’une imprimante, au cœur de nombreuses discussions, j’ai nommée la Creality K1 !

En effet, cette machine fait parler d’elle depuis sa sortie (ainsi que sa grande sœur la K1 Max).

Avant d’entrer dans le sujet, quelques mots sur Creality et sur le monde de l’impression 3D en ce moment.

En effet depuis quelques temps, nous vivons une petite révolution dans ce domaine.

Cette révolution a été instaurée d’abord par les machines VORON (projet datant de 2015, https://docs.vorondesign.com/about.html) mais surtout par l’arrivée de Bambulab sur le marché des FDM depuis le début de l’année 203, avec les séries X1 et P1.

Des machines CoreXY, Rapides, quasiment plug and play et avec une excellente qualité d’impression, forcément ,ça se remarque !

Creality, acteur incontesté dans le domaine du FDM, qui a fait du très bon comme du très mauvais, est, mine de rien selon moi, le constructeur qui a démocratisé l’impression 3D FDM auprès de tous avec la fameuse Ender 3 !

Donc, vous me voyez venir: La K1 c’est clairement la réponse de Creality à bambulab !

Cependant avec une différence de taille: Bambulab utilise un firmware propriétaire là où, Creality a décidé d’utiliser nativement Klipper ! Creality ne le dit pas directement sur son site, mais c’est assez facile a trouver sur internet.

Il y a un seul bémol, c’est que la configuration klipper utilisée par Creality n’est pas encore open source à ce jour mais il ont fait l’annonce que ce serait le cas pour courant septembre.

Bien après cette introduction, découvrons la bête.

Je tiens à vous prévenir cher lecteur, ce test est bien plus long que mes précédents. Une machine de ce genre mérite qu’on s’y attarde et qu’on la test un peu dans tous les sens !

Ça tombe bien, il existe tout un arsenal de STL disponibles pour tester les limites des imprimantes 3D FDM.

Ce test est composé des chapitres suivant :

- Unboxing

- Premières impressions

- Le slicer Creality Print

- Tour rapide sur l’interface web

- Test comparatif de plusieurs marques de filament à haute vitesse (600mm/s)

- Torture test de la machine

- 1er torture test

- 2ème torture test

- 3ème torture test

- 4ème torture test

- 5ème et dernier torture test

- Version standard

- Version V6

- Version V-Twin

- Test matériaux (ABS,ASA,PETG,Nylon,TPU)

- On commence par l’ABS

- Puis vient le tour de l’ASA, un cousin de l’ABS

- Passons au PETG

- Maintenant c’est le nylon

- Et finalement le TPU

- Conclusion

- Améliorations possibles

Unboxing

Ci dessous la vidéo de l’unboxing :

Comme vous pouvez le constater, tout est bien emballé, scotché. Il y a de la mousse de calage partout et des films protecteurs sur la porte en verre et les parois en plexiglass.

Voici les caractéristiques de la machine donnés par Creality :

La caméra est normalement en option, mais j’ai eu la chance de la recevoir avec la machine.

Fourni aussi, le traditionnel kit d’outils, on y trouve :

- Une pince coupante

- Un jeux de clé allen

- Un petit tournevis

- Un outil servant à déboucher la hotend (longue tige avec un anneau)

- Un raclette en plastique pour décoller les impressions du lit chauffant

- Une clé plate double

- Une clé a pipe pour changer la buse

- Une bobine de 250g de Hyper PLA !

Dans certaines revues, on peut voir ou lire que les testeurs ont reçu aussi :

- de la colle

- de la graisse pour les tiges guide métallique de la machine

- une hotend de rechange

- un extrudeur de rechange

En ce qui me concerne, rien de cela.

Après tout cela, je lui trouve une place adaptée et bien stable. En effet, vu les accélérations promises, ça doit secouer !

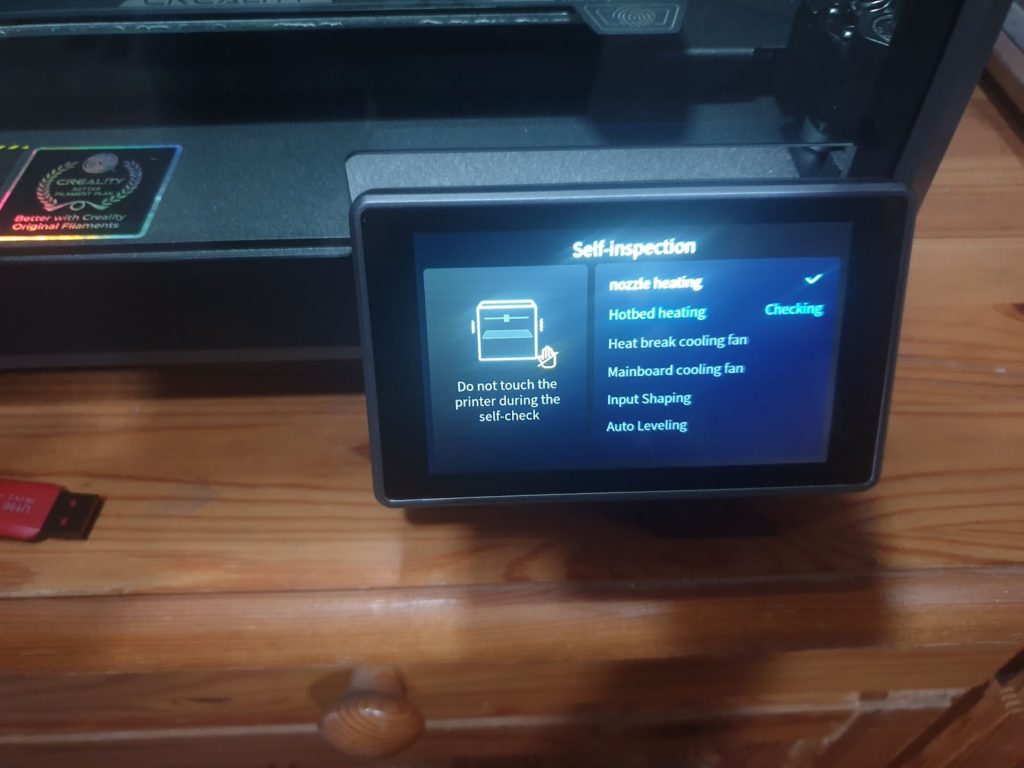

Puis vient le moment de la calibration/self test. Il suffit de suivre les instructions sur l’écran et de laisser faire la machine.

Une fois fini, je peux commencer à jouer avec. Je charge le filament fourni, et d’ailleurs ce n’est pas vraiment facile. Honnêtement, le positionnement du support de bobine et du capteur de fin de filament à l’arrière n’est pas vraiment une bonne idée.

Premières impressions

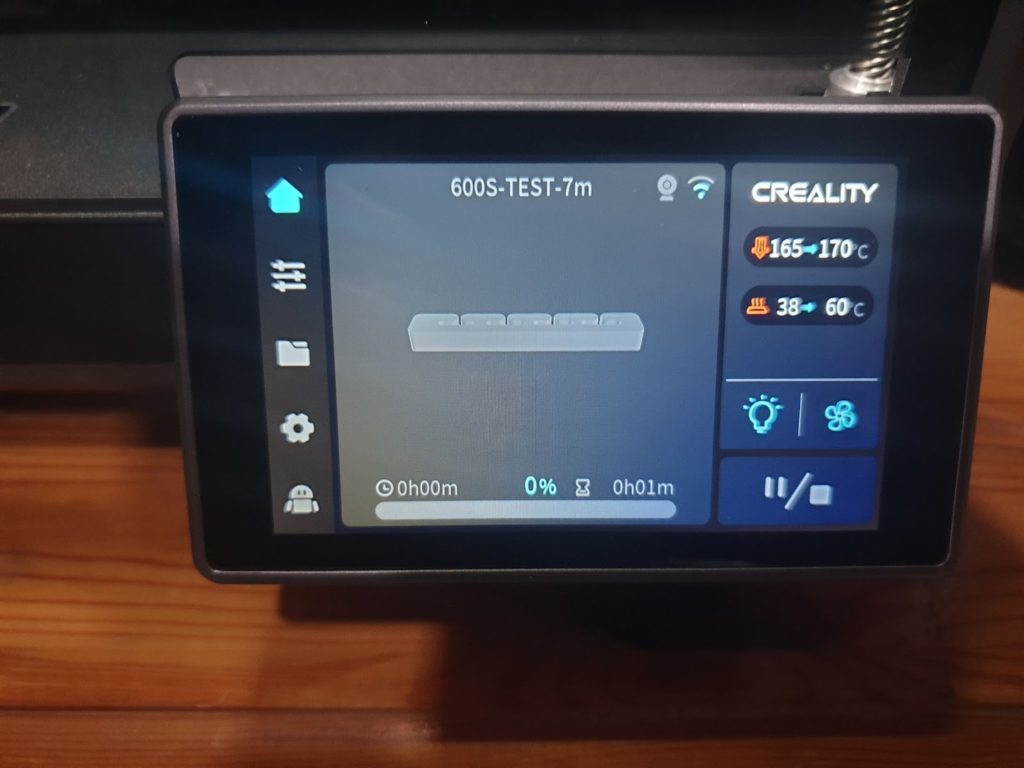

Le premier print à être lancé, vous vous doutez bien que c’est le test à 600 mm/s.

Quand on reçoit ce genre de machine avec ce genre de promesse, et bien on veut le voir par soi même.

Bon c’est là quoi, en même temps avec un tel argument marketing il vaut mieux que cela fonctionne !

Par contre on voit bien comment la machine est secouée ! Heureusement que Creality a équipé la tête d’un accéléromètre et que la fonctionnalité ‘input shaping’ est activée !

(CF : https://all3dp.com/2/klipper-input-shaping-simply-explained/ )

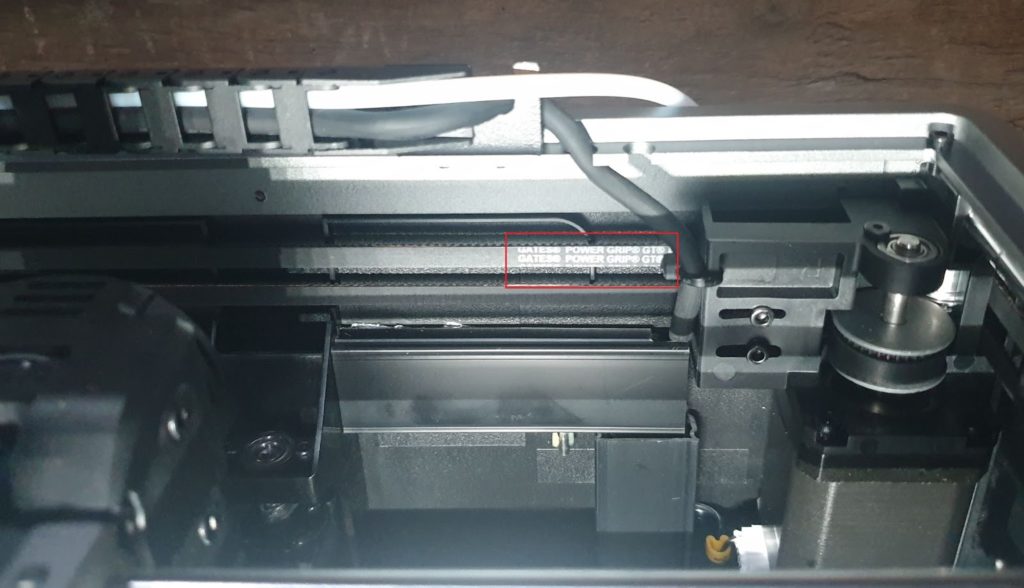

Une autre chose à souligner: Creality n’a pas lésiné sur la qualité des courroies, celles-ci sont signées “Gates” et sont renforcées avec de la fibre de verre.

Dans un sens heureusement !

Pour suivre, le traditionnel Benchy: celui proposé sur le clé précise dans son nom qu’il s’imprime en 17 minutes.

Il est sorti en 18 minutes et c’est propre !

Je me souviens qu’il y a pas si longtemps ( 2, 3 ans ) ce benchy était imprimé en plus d’une heure, et pas avec une telle qualité sur des machines sorties d’usine !

Le slicer Creality Print

Avec la K1, Creality préconise d’utiliser son slicer nommé “creality print”. Apparemment développé spécifiquement pour la K1 et K1 max avec la prise en charge de fonctionnalités spécifiques.

Je ne sais pas exactement sur quel moteur est basé ce logiciel, on peut lire dans certains articles qu’il serait à base de PrusaSlicer. mais étant un utilisateur de PrusaSlicer, il ressemble selon moi plus à cura ( après avoir navigué dans les different menu).

Bon c’est un peu pauvre, seulement 2 profils sont proposés, avec des vitesses maximum à 300 mm/s: un profil ‘normal’ et un autre ‘High quality’, qui correspondent respectivement à des hauteurs de couche de 0.2mm et 0.1mm.

La fonctionnalité ajoutée est la possibilité d’interagir directement avec une K1 ou une K1 max.

Un autre menu intéressant : celui de la calibration. Plusieurs outils sont proposés pour calibrer plusieurs facteurs. Notamment la température, le flow et le facteur de pression (ça équivaut au “linear advance” de marlin)

Creality fournit un wiki sur l’utilisation des différents outils :

https://wiki.creality.com/en/Software/creality-print/CalibrationTutorial

Alors même si les outils de calibrations sont probablement développés spécifiquement pour la K1 et K1 max, ce sont des outils que l’on retrouve dans d’autres slicers maintenant.

Bon, je vous avoue que je ne suis pas franchement emballé par ce slicer, mais je dois au moins essayer pour voir ce que cela donne.

J’ai donc lancé un stl que j’utilise beaucoup pour savoir si mes imprimantes sont bien calibrées, il s’agit du Calibrator que l’on trouve sur le site “inmoov.fr”:

https://inmoov.fr/wp-content/uploads/2019/01/Calibrator.stl

Je lance le tranchage avec le profil normal et lance l’impression directement depuis l’interface. Pour une compatibilité maximum, j’utilise le filament Hyper PLA fourni.

Au bout de 18 minutes, le résultat :

En X et Y, aucun problème. Les assemblages en queue d’aronde se font bien. Par contre en Z ça ne passe pas, c’est trop épais.

Du coup, je lance un autre STL sympa pour vérifier que les dimensions dans les 3 axes sont bien respectées : le Step calibration : https://www.thingiverse.com/thing:195604

De ce côté là, aucun problème, donc pour le calibrator j’en déduis un problème de flow, je re testerai cela plus tard.

Pour mon dernier test sur ce trancheur, je crée un profil en mode vase à partir du profil normal (j’ai bien galéré, le logiciel n’est pas vraiment user friendly).

Voici le STL que j’ai utilisé : https://www.printables.com/fr/model/256740-octahex-ripple-vase

La 1ère couche se passe bien mais on voit qu’à certains endroits, le PLA n’a pas bien accroché sur la plaque. (au passage, sur la plaque il est marqué de mettre de la colle en stick dessus avant les impressions, personnellement, pour le moment, je m’en passe)

Dans l’ensemble l’impression se passe bien a 300mm/s

Le résultat est très satisfaisant, les détails sont bien là.

Je m’arrête là pour les essais avec creality print. Personnellement je n’accroche pas du tout et je pense même que ce logiciel n’est pas abouti : en analysant le gcode généré, beaucoup de choses sont plutôt bof.

De plus, pendant les impressions, le ventilateur latéral n’arrête pas d’osciller entre 50 et 100%. certainement dû à un réglage à faire dans “creality print” mais je n’ai pas trouvé où.

Pour la suite de ce test, je me suis donc créé des profils dans PrusaSlicer.

Profils que vous pouvez retrouver ici.

Tour rapide sur l’interface web

Un mot vite fait sur l’interface web : comme l’imprimante a une connectivité wifi et est basée sur Klipper, forcément elle dispose d’une interface web.

Encore une fois, Creality a utilisé une surcouche propriétaire. On est bien loin de mainsail ou de fluidd.

Alors oui, c’est simple, les fonctionnalités de base sont là. Mais c’est pauvre et il y a des bugs. Comme par exemple et pas des moindres, l’impossibilité de supprimer un fichier présent sur l’imprimante via l’interface …. Creality a encore du travail !

Mais comme normalement les sources seront ouvertes à la mi-septembre, les utilisateurs qui ont l’habitude de Klipper retourneront rapidement sur leur interface favorite.

Test comparatif de plusieurs marques de filament à haute vitesse (600mm/s)

Pour ce test, c’est assez simple, je vais déterminer si oui ou non le filament Haute vitesse (telle que le Hyper PLA de creality, le HS PLA de geeetech, etc… ) ont un réel intérêt et s’ils sont nécessaires pour imprimer à 600 mm/s.

Pour cela je vais utiliser le fichier fourni par Creality dans la K1, que j’ai lancé au tout début avec l’HYPER PLA (blanc), et le lancer avec trois autres types de filaments :

- du PLA Rainbow de chez geeetech (PLA Standard, rose)

- du PLA+ de chez sunlu (Fushia)

- du PLA META de chez sunlu (noir) , pas préconisé pour la haute vitesse, mais selon les caractéristiques, il dispose d’une meilleure fluidité

Les images parlent d’elles mêmes, tous les PLA, qu’ils soient ‘High speed’ ou non, s’impriment à haute vitesse. Alors oui, la température de la buse est à 240°, mais ce qui permet cela, c’est surtout la conception de la tête (cartouche chauffante céramique avec buse longue de type volcano). D’ailleurs Creality affiche clairement sur son site un débit de 32 mm3/s.

Allons un peu plus loin avec une série de benchy !

Trois impressions vont être faites par type de filament :

- Le fichier venant avec la machine (17 minutes, réalisé en début de test)

- Un profil à 600 mm/s PrusaSlicer utilisant mes paramètres habituels

- Un profil PrusaSlicer utilisant les paramètres du fichier venant avec la machine.

C’est là que je me suis aperçu que le benchy de 17 minutes fourni, est imprimé à 300 mm/s mais ne contient que 2 périmètres et 4 couches pleines inférieur et supérieur. Idem pour le remplissage le taux est bas et le type utilisé est de type grid (rapide à imprimer)

Donc effectivement avec de tels paramètres, on peut obtenir un benchy en 17 minutes à 300 mm/s

4 Type de filament :

- Creality Hyper PLA (Blanc)

- Geeetech HS PLA (Noir)

- Geeetech Rainbow PLA (Violet -> Rose)

- Sunlu META PLA (Bleu)

Ce que l’on peut voir, c’est que dans l’ensemble tout s’est bien passé, quel que soit le type de filament.

Le seul point où le filament High speed s’en sort mieux, c’est lors de l’impression à 600 mm/s sur les overhangs. Le filament standard Geeetech a subi le phénomène de l’effondrement alors que les autres non.

Le filament PLA META de sunlu s’en est bien sorti aussi.

Mais lorsque l’on joue avec certains paramètres, et notamment la vitesse du périmètre externe, ce phénomène d’effondrement disparaît pratiquement. (en tout cas sur le benchy)

Ce qu’il faut donc retenir de ce test, c’est qu’il n’est absolument pas nécessaire d’acheter du filament “spécial haute vitesse” pour imprimer à haute vitesse: c’est la conception de la tête qui détermine la vitesse d’impression maximum.

E3D a d’ailleurs développé, il y a quelques années, une tête qui permettait déjà un plus gros débit : la volcano. A cette époque, il n’y avait pas de filament ‘High speed’ et je pouvais déjà imprimé à plus de 150 mm/s sur une delta équipée de cette tête.

Serait-ce donc un argument uniquement marketing ?

A ce stade du test, je ne sais pas, je n’ai pas réussi à prouver que le filament haute vitesse avait un intérêt particulier par rapport au PLA normal. (vous verrez plus loin dans le test qu’en fait il y a quand même des différences)

Torture test de la machine

Bien maintenant, je vais tester les capacités de la machine en elle même, et vu que je n’ai pas besoin de filament spécifique pour ça et bien je vais utilisé un peu tout ce que j’ai sous la main. Bien sûr, ce sera en PLA.

Les tests vont être faits avec une difficulté progressive en partant de choses normalement facilement réalisables pour une imprimante bien calibrée.

1er torture test

Pour ce premier test, je vais mettre à l’épreuve les capacités générales de l’imprimante. Un peu comme un benchy mais en un peu plus dur.

Pour cela il existe un stl intéressant qui sort de l’ordinaire :

https://www.printables.com/fr/model/158500-overhang-egg-a-3d-printer-stress-test

Avec ce test je vais pouvoir tester les overhangs, le stringing, la capacité de refroidissement de la machine et la stabilité du modèle sur le plateau chauffant.

Je lance avec mon profile 300mm/s avec du filament PLA+ Fuschia de chez sunlu.

Bon déjà, concernant la stabilité et bien le print s’est décroché du plateau avant la fin, et comme je n’avais pas activé la détection d’échec sur l’imprimante (grâce à la caméra ) j’ai eu droit a un joli spaghetti en guise de fin.

A côté de ça, ça va mais les overhangs sont plutôt limites, surtout pour les plus prononcés.

Je pense que ce test mérite d’être refait avec un filament ‘High speed’,

Ce type de filament, selon les fabricants, en plus d’une meilleur fluidité est sensé avoir un ‘curing’ (séchage) plus rapide, et donc d’avoir une meilleur finition sur des overhangs prononcés.

Pour cela je dispose de PLA HS rouge des chez GratKit que j’ai en test, ça tombe bien.

Comme l’impression s’est décrochée du plateau sur la fin, je rajoute un brim de 10mm.

Place à la comparaison maintenant :

Comme on peut le voir, les overhangs sont beaucoup plus propres. Beaucoup moins de stringing aussi. Je confirme ici ce que j’ai constaté sur le test des benchys, le filament ‘high speed’ se comporte beaucoup mieux sur les overhangs à haute vitesse.

2ème torture test

Ce second test, plus spécifique, vise à tester la consistance ou cohérence de l’extrusion et la qualité de surface. Pour cela, je vais utiliser le mode vase.

Le modèle ci-après est assez complexe et permet aussi de tester les overhangs dans le mode vase.

https://www.printables.com/fr/model/290951-a-slightly-overengineered-olpe-vase-print-in-vase-

Comme le modèle est plutôt sympa, je vais utiliser un filament qui sort un peu de l’ordinaire.

Depuis quelques temps, on voit sur le marché des filaments à deux ou trois couleurs qui donnent un effet sympa : la couleur change en fonction de l’angle de vue.

J’ai pour cela du filament de chez aceaddity et particulièrement le Silk Magic Gold-Copper-Black.

Vu que pendant le Test comparatif de plusieurs marques de filament à haute vitesse, je n’ai pas vu de grosse différence sur les parois, je vais commencé vite : ce qui peut poser problème à cette vitesse, c’est justement les overhang et la cohésion des couches.

Premier jet a 500mm/s

J’ai du arrêter l’impression, car le filament ne suivait pas et l’extrudeur claquait.

Je relance avec un profil à 300 mm/s

Ce n’est pas mieux : le filament a un souci de cohésion, et je pense que c’est dû à la vitesse.

En plus, il s’agit d’un filament de type ‘Silk’ qui ne sont pas réputés pour être des plus faciles.

3ème relance à 100 mm/s

Échec encore une fois !

N’ayant pas calibré le filament pour cette imprimante (avec les tests pour déterminer température, flow et facteur d’avance linéaire), ces échecs peuvent venir de cela ou de tout autre chose.

Donc pour en être sûr, je change de filament, je repasse sur le GratKit High speed Rouge et relance l’impression à 300 mm/s

J’ai donc ma réponse : avec ce filament et à une vitesse de 300 mm/s, aucun problème.

C’est propre ! Les structures sont bien respectées et à part à quelques endroits spécifiques, les overhangs sont bons aussi.

Le modèle a été imprimé avec la buse montée sur la machine, en 0.4 mm. En général lorsque l’on veut faire des vases plutôt solides il faut passer sur des buses de 0.6mm ou 0.8mm.

3ème torture test

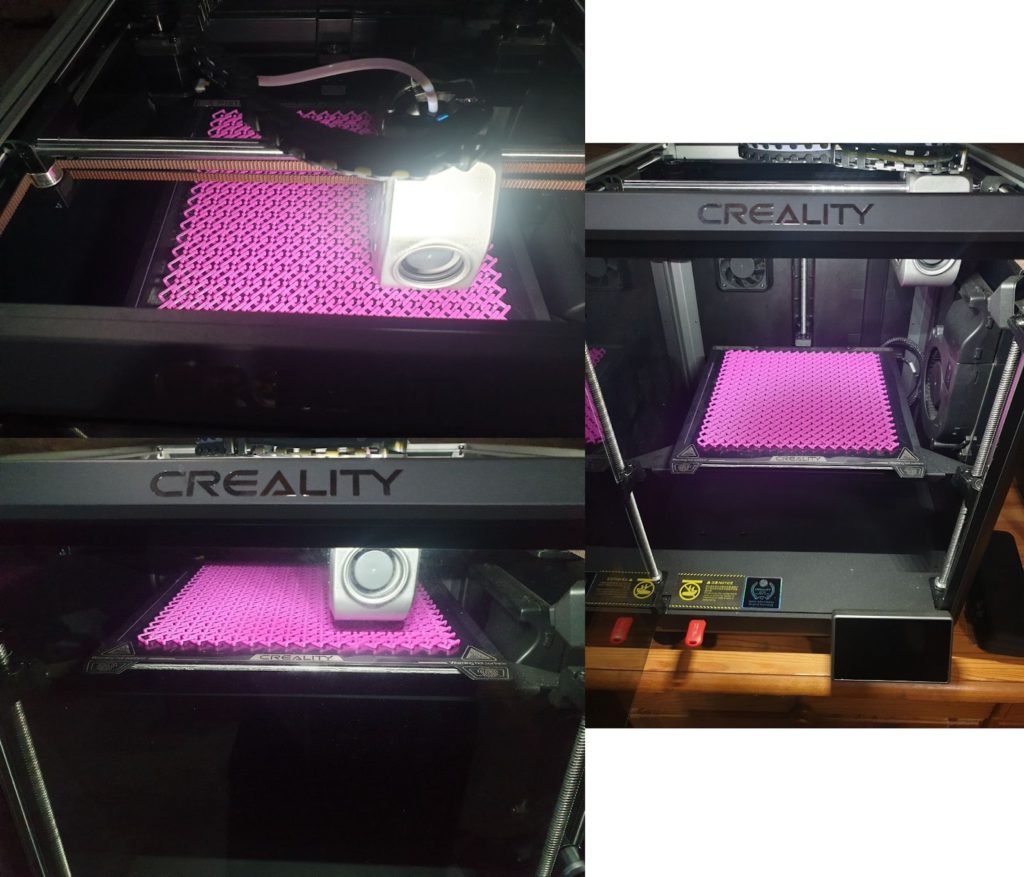

Pour ce troisième test, je vais mettre à l’épreuve la capacité de l’imprimante à imprimer une première couche parfaite sur toute la plaque, de tester l’adhérence de la plaque, la résilience de la machine face à de nombreuses rétractations et aussi le stringing (oozing).

Le tissu “cotte de maille” est parfait pour cela !

https://www.printables.com/fr/model/286-chainmail-3d-printable-fabric

Comme précédemment je lance avec mon profile 300mm/s mais cette fois avec du filament PLA META noir de chez sunlu.

Bon déjà, l’adhérence est mise à mal ! je vais donc suivre le conseil et appliquer de la colle !

Je relance cette fois avec le PLA+ fuchsia de chez sunlu (je n’ai plus assez de META noir) :

je reviens 3h plus tard et la surprise, juste le début est imprimé (2 ou 3 couches), et puis surprise aussi, le filament est bien bien coincé dans la tête, pas moyen de le sortir.

Après avoir démonté l’extrudeur et sorti le morceau de PLA en cause, cela m’a permis de comprendre ce qu’il s’est passé: le phénomène est bien connu, il s’agit de ‘Heat creep’.

Ce phénomène est causé par un trop grand nombre de rétractations à la minute, ce qui fait remonter la chaleur dans le heat break et occasionne ceci :

Je nettoie tout et relance le test mais cette fois à 120 mm/s et en modifiant mon profil pour éviter un trop grand nombre de rétractations ( principalement j’ai désactivé la génération des périmètres selon l’algorithme “arachnée”).

Et finalement !

Je dois avouer que ce genre d’impression, une fois fini, est vraiment satisfaisant !

4ème torture test

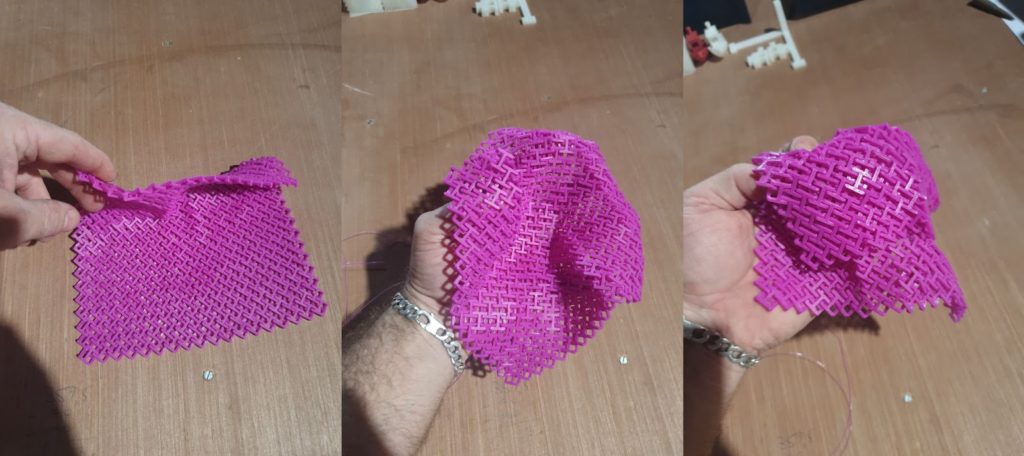

Bien passons à quelque chose d’un peu plus difficile. J’ai nommé le Torture toaster !

https://www.printables.com/fr/model/60985-the-torture-toaster

Ce test est assez connu car il est complet. Il teste, comme les précédents, les overhangs, l’adhésion de la première couche, la cohésion entre les couches mais surtout, et c’est ce qui nous intéresse ici, les tolérances de l’imprimante.

Les tolérances, c’est important car si l’imprimante est bien calibrée et précise, les impressions de type “print in place” seront d’autant plus faciles et notamment pour certains types d’engrenages comme les “herringbones”.

Je continue avec mon bon vieux PLA+ fushia de chez sunlu et avec mon profile 300mm/s.

Et bien, c’est un échec, les petites parties ne restent pas collées au plateau !

Je relance avec un profil à 150 mm/s et avec du PLA standard vert de chez sunlu.

Re echec ! L’accroche du plateau, même avec de la colle, sur les petites parties, c’est pas ça.

Ayant reçu entre temps un nouveau plateau texturé, je vais essayé avec.

Relance à 150 mm/s avec le PLA vert de sunlu.

Cette fois, pas de soucis, l’accroche s’est bien faite. J’ai pu mener l’impression quasiment au bout. J’ai dû arrêter à 96% car un des deux toasts s’est décroché du plateau.

Les parties mobiles bougent bien, de ce côté pas de soucis.

Pour les overhangs, idem pas de problèmes même pour les plus prononcés !

Pour les tolérances en revanche, 0.5 et 0.4 sont très lâches, je peux carrément les enlever.

0.3 est bon, en revanche 0.2 et 0.1 je ne peux pas les bouger.

Un peu de travail sur la calibration du filament (flow) et je pense que ça pourrait passer.

5ème et dernier torture test

Un test que j’aime bien faire pour être sur que mon imprimante est bien calibrée et que les tolérances sont vraiment bonnes, c’est le “print-in-place engine benchmark” :

https://www.printables.com/fr/model/212989-print-in-place-engine-benchmark-the-bengine

Ce test là est assez difficile car il y a beaucoup de petits détails, des ponts qui vont être les fondations du reste de la structure et, s’ils ne sont pas imprimés correctement, peuvent compromettre toute l’impression. De plus les espaces entre les éléments mobiles et éléments fixes sont fins ce qui nécessite que l’imprimante soit vraiment bien calibrée niveau précision et tolérance.

Quitte à s’amuser, je vais imprimer trois versions :

- la standard du lien ci dessus

- La version V6 : https://www.thingiverse.com/thing:4799421

- et la V-Twin : https://www.thingiverse.com/thing:4620846

C’est parti, je continue avec le PLA vert de chez sunlu et mon profil à 150 mm/s sur le plateau texturé. Inutile de faire ce test avec le plateau d’origine, le test précédent a révélé que ça ne fonctionnait pas.

Version standard

Bon le résultat n’est pas celui que j’espérais. Encore une fois, et bien que j’ai mis le plateau texturé, certaines petites parties n’ont pas tenu, et donc ont compromis certaines parties de l’impression. Les parties mobiles bougent un peu mais se retrouvent vite bloquées par les parties mal imprimées.

Pour les deux prochaines versions, avant de les lancer, j’ai décidé d’utiliser l’autre face du plateau texturé et de refaire une calibration de la machine ( Input shaping + bed leveling ).

Ceci dans l’espoir d’avoir une meilleure 1ère couche.

Une des pistes souvent évoquée dans les différentes revues que j’ai pu lire, c’est que le ptfe d’origine ainsi que son emplacement dans la chaîne, peuvent trop contraindre le filament et provoquer des manques.

Le but étant de tester la machine dans sa version d’origine et ayant déjà décidé de changer de plateau, je ne procéderai pas à cette modification.

Version V6

Cette fois-ci pas de problème d’adhésion, cependant je ne peux pas tourner le bouton pour faire tourner l’ensemble. Les pistons semblent libres pourtant.

Je pense que ce sont les ponts internes qui se sont soudés. D’où l’importance de bien calibrer le filament et les vitesses qui vont avec. Ici, j’ai du faire les ponts trop vite, ce qui fait qu’ils ne se sont pas faits correctement.

Version V-Twin

Avant de lancer cette version, je suppose que les problèmes rencontrés précédemment viennent des ponts: je procède à un petit test rapide, et j’ai bien fait.

En haut avant modification, puis 2 modifications pour corriger.

Je peux lancer le test maintenant.

Tout s’est bien passé :

De plus avec la correction sur les ponts, tous les éléments sont bien mobiles maintenant.

Du coup j’ai eu envie, pour confirmer que mes corrections sont bien les bonnes, de relancer la version originale. Et résultat :

Test matériaux (ABS,ASA,PETG,Nylon,TPU)

Je précise que tous les tests suivants, quelque soit le matériau, ont été réalisés sur la plaque d’origine et non la plaque texturée que j’ai utilisé dans les derniers torture tests.

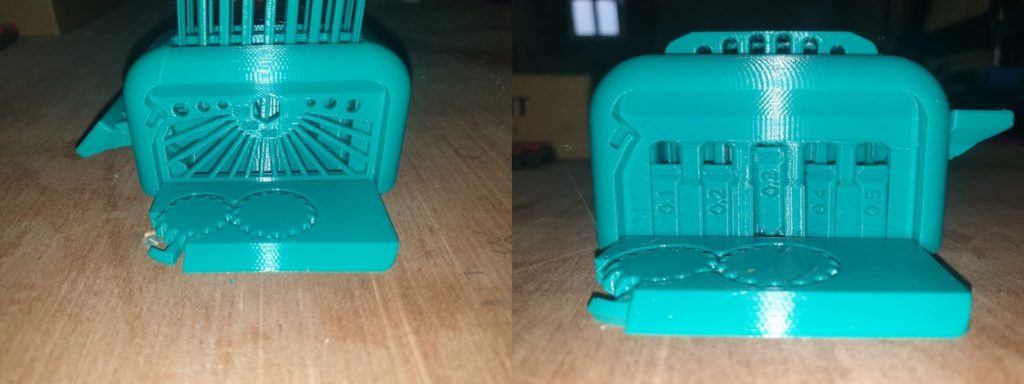

On commence par l’ABS

J’ai choisi un STL fait par le concepteur du torture test engine benchmack. Il s’agit là aussi d’un print in place.

https://www.thingiverse.com/thing:4382544

Une jolie boîte avec son ressort intégré pour l’ouverture.

Pour ce test, je vais utiliser de l’ABS blanc de chez sunlu que j’ai depuis un moment (passer au dryer a 60° pendant 12h).

Concernant les paramètres, Buse à 265°C sur la 1ere couche et 260°C pour les autres, Le bed à 100°C pour la 1ere couche et 95°C pour les autres. Vitesse de 80 mm/s en moyenne. Pas de ventilation de la buse et pas de ventilation latérale.

1er essai, pas de colle sur le plateau, ni de brim et bien ça n’a pas loupé j’ai eu du warping.

J’ai donc arrêté l’impression et j’ai relancé avec un brim de 10 mm.

Au final, je regrette un peu mon choix de modèle car l’ABS n’est pas le matériau le plus adapté pour ce genre d’impression.

En revanche, la qualité de surface est nickel.

Puis vient le tour de l’ASA, un cousin de l’ABS

Les STL https://www.printables.com/fr/model/126060-fidget-drive et https://www.printables.com/fr/model/20508-fully-assembled-3d-printable-wrench ont été imprimés avec de l’ASA d’Eryone (récemment sorti) sur le plateau d’origine de la K1

Pour les paramètres, Buse à 260°C sur la 1ere couche et 255°C pour les autres, Le bed a 95°C pour la 1ere couche et 90°C pour les autres. Vitesse de 80 mm/s en moyenne. Ventilation de la buse à 25% et pas de ventilation latérale.

De la colle a été appliquée sur le bed d’origine pour éviter le warping (L’ASA y étant très sensible, un peu plus que l’ABS) et j’ai ajouté un brim de 10 mm.

Aucune difficulté, le caisson fermé remplit sa fonction. Pas de warping non plus.

Passons au PETG

Matériau de plus en plus utilisé pour ses caractéristiques techniques et sa relative facilité d’impression. Le principal problème avec le petg c’est le stringing. En effet à cause de sa fluidité, ce filament a tendance à baver même avec de gros facteurs de rétractation. Sur cette machine, les vitesses élevées (600 mm/s) pour les mouvements de déplacement (travel), devraient aider pour éviter ce phénomène.

Le filament utilisé est du PETG Transparent de chez GratKit.

Pour les paramètres, Buse à 245°C sur la 1ere couche et 240°C pour les autres, Le bed a 80°C pour la 1ere couche et 75°C pour les autres. Vitesse de 80 mm/s en moyenne. Ventilation de la buse à 25% et pas de ventilation latérale.

D’abord un petit test rapide pour vérifier ma théorie sur le stringing.

J’ai ma réponse : c’est quasi impeccable.

Et ensuite un vase, c’est pas le plus facile à faire en PETG mais en transparent, le rendu est généralement pas mal.

Le STL utilisé : https://www.printables.com/fr/model/544493-vase-16-bubblegum

A part pour les overhangs les plus prononcés, où 80 mm/s c’est peut être un peu trop rapide, il n’y a rien à dire, c’est beau et propre !

Maintenant c’est le nylon

Là c’est une autre paire de manches !

Celui-ci est connu pour être difficile à imprimer. D’une part, car il est très hydrophile, et nécessite d’être bien sec pour être imprimé correctement, et d’autre part, car il est très sujet au warping, encore plus que l’ASA ou l’ABS.

Je précise donc que les bobines qui ont servi pour ce test, ont passé entre 12h et 24h au dryer à 70°.

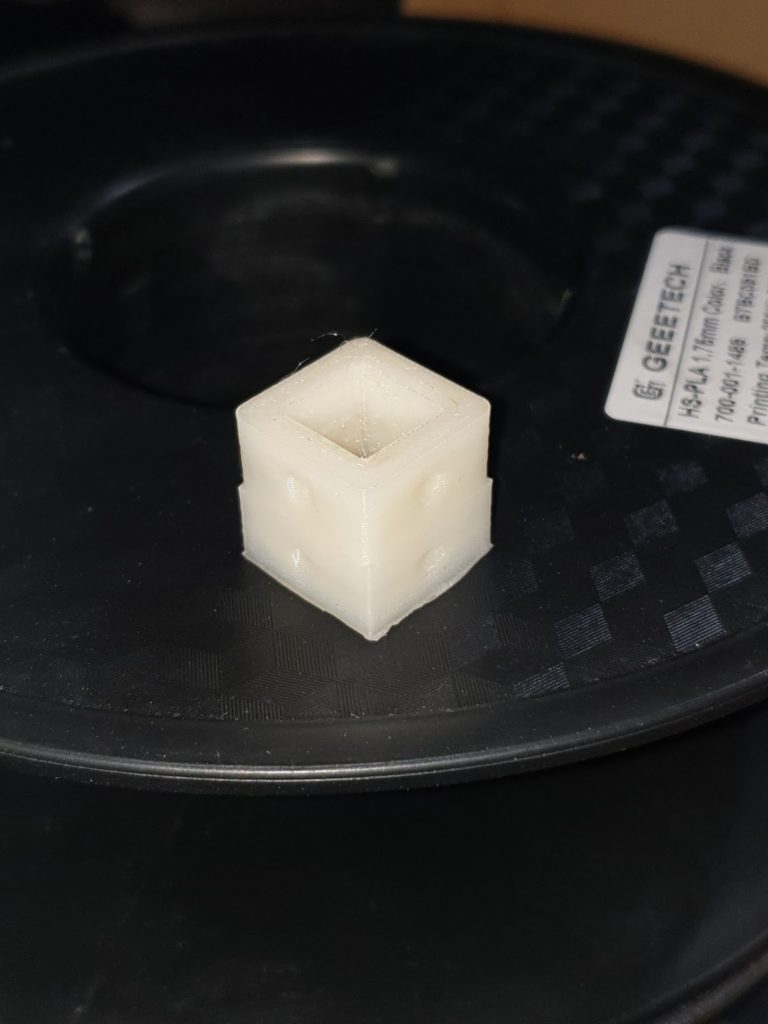

Premier test, un cube tout simple en nylon générique.

Les paramètres d’impression sont les mêmes que pour l’ASA.

Je tente une impression un peu plus complexe et cette fois ci en mode vase :

https://www.thingiverse.com/thing:6181666

Pas de problème, étonnement au vu de la complexité, en général, d’imprimer le nylon.

Je retente l’impression mais avec un nylon un peu plus “exotique”, du taulman 618 que j’ai eu il y a longtemps et qui a la particularité d’être “flexible” (dans une certaine mesure, ce n’est pas du TPU non plus).

Là encore pas de soucis d’impression !

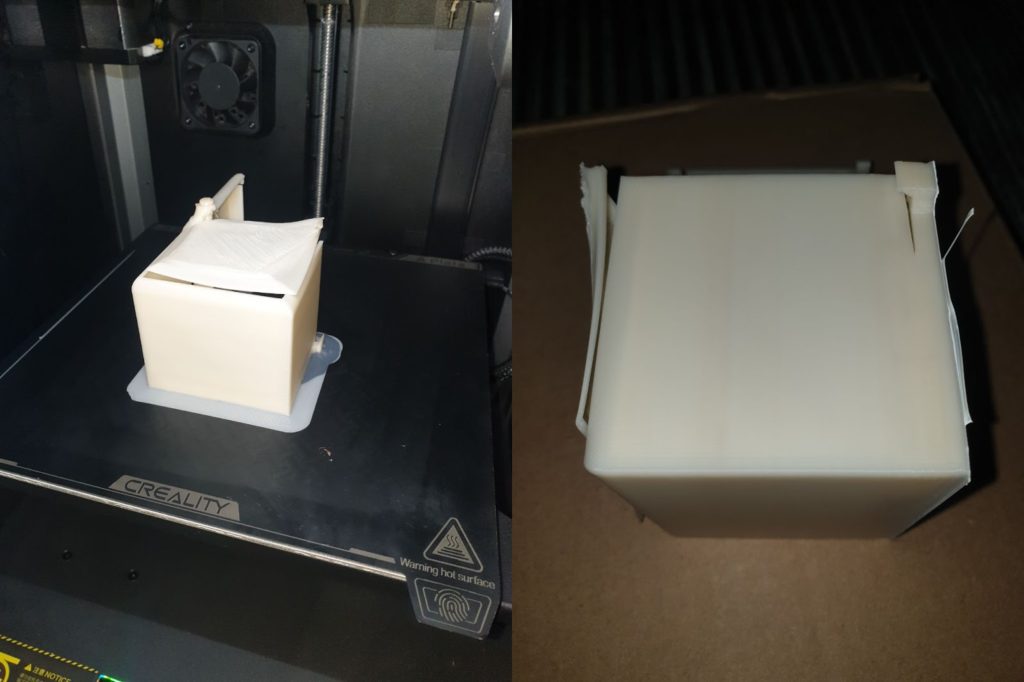

Et finalement le TPU

Matériau très flexible mais qui demande des paramètres d’impression très précis comme notamment de ne pas imprimer vite et de mettre très peu de rétractation.

J’ai vu un ensemble de STL très pratiques sur Thingiverse donc certains sont en TPU (ça tombe bien).

Il s’agit d’une boite de rangement pour les outils de la K1 :

https://www.thingiverse.com/thing:6165083

Je ne vais pas m’attarder sur la réalisation de l’extérieur de la boite en PLA noir (de chez Eryone), ni même sur l’assemblage, mais bien sur les parties intérieures faites en TPU 95A de chez Geeetech.

Pour l’impression du TPU, j’ai utilisé mon profil habituel ( 2 parois, 4 couches supérieures et inférieures, remplissage grid a 10% ) avec une vitesse de 40 mm/s maximum.

Je n’ai pas touché au réglage de l’imprimante car l’extrudeur étant de type direct drive, la rétractation est déjà courte (0.5 mm chez moi).

Une fois encore, je n’ai pas eu de soucis, à part un micro bouchage sur une première tentative.

Ce qui m’a valu de mettre la pièce à la poubelle.

Conclusion

N’ayant pas testé de Bambulab auparavant, je ne me risquerai pas à dire que la Creality K1 en est une sérieuse concurrente, néanmoins comme vous avez pu le constater tout au long de ce test, cette machine a de fortes capacités.

Alors certes, cette machine n’est pas non plus exempte de défauts: je vois et lis sur internet et les réseaux sociaux que beaucoup de personnes ont des soucis majeurs avec leur K1. Heureusement pour moi, ça n’a pas été le cas. Mon souci principal, c’est le fameux “heat creap” récurrent.

De plus, de ce que j’ai pu voir et lire, je ne suis pas le seul dans ce cas.

Je pense d’ailleurs que Creality est au courant des différents problèmes que la machine a. On peut facilement s’en douter vu qu’ils ont déjà sorti une nouvelle version de la hotend et de l’extrudeur. Ils proposent, en fonction de quand vous lirez cet article, un pack à 2.99$ contenant un Kilo d’Hyper PLA, la nouvelle version de la hotend et de l’extrudeur ainsi que la caméra, en échange de preuve d’achat.

De mon côté, ayant eu cette machine pour test, j’ai contacté le service support de Creality, leur faisant part de mes problèmes et remarques. Je leur ai fourni des explications et des preuves pendant de longs échanges de mails, et leur conclusion était que la machine était tout à fait opérationnelle et que les problèmes que j’avais rencontrés étaient de ma faute, à cause du mauvais réglage dans le slicer …..

Je peux vous dire que lorsque j’ai lu leur mail de conclusion, heureusement que j’étais assis car jamais je n’ai eu à faire à un service de support aussi peu coopératif !

Je conclurais que dans l’ensemble c’est une bonne machine, un peu sortie à la “va vite” par Creality.

Mais une bonne machine quand même. Ce qui fait la différence, c’est qu’elle soit en caisson quasi fermé (je dis quasi car il y a un jour dans la porte pour le passage de l’écran ), ce qui lui permet une grande latitude niveaux matériaux d’impression. La structure “core XY” rigide et tournant nativement sous Klipper (même s’il y a surcouche), lui permet d’aller relativement vite et bien. De plus elle est plutôt précise et si le filament utilisé est bien calibré, les tolérance sont bonnes aussi. Tout ça, pour un prix avoisinant les 500€ (en fonction des sites de vente en ligne).

Elle souffre cependant de limitations, qui peuvent être contournées (lorsque l’on si connait un peu, ou en achetant de nouvelles pièces). Notamment la surcouche appliquée sur klipper, la rétention du code ( normalement open source quand cette revue sera publiée ), le logiciel “Creality print”, ainsi que l’interface web vraiment trop légère.

Il y a aussi le tube PTFE d’origine avec son passage dans la chaîne et enfin le plateau dont l’accroche est trop léger.

Creality K1 Meilleur prix

Améliorations possibles

Après ce test et quelques recherches sur internet, voici une petite série d’améliorations qui peuvent rendre la K1 un peu moins handicapée par ses propres limitations.

- Remplacer le tube ptfe qui va du capteur de fin de filament à l’extrudeur par du Capricorn. Le pire c’est que c’est vendu par creality :

- Remplacer le plateau d’origine par un avec une structure texturée pour assurer une bonne adhésion sans colle :

- Je me suis aussi procuré un kit de buses creality, j’ai pris le premium pour avoir des buses en acier trempé de 0.6 et 0.8 mm afin de pouvoir imprimer des filaments chargés comme le filament bois ou carbone :

- Enfin, et cela est gratuit, sortir le tube ptfe du guide chaîne pour éviter de trop contraindre le filament. il existe des stl pour le clipper sur la chaine sans trop le contraindre :

https://www.printables.com/fr/model/533733

Ce stl la est aussi intéressant pour éviter une pliure au niveau de l’extrudeur :

https://www.printables.com/fr/model/541941-creality-k1-max-90-degree-bend

Je remercie Creality et Nozzler de m’avoir fait confiance pour ce test qui m’a permis de mettre les pieds dans le domaine des imprimantes de nouvelle génération.