Test du boîtier multicolore PITTA de Stellamove

Salut à toutes et à tous, je suis heureux de vous retrouver sur Nozzler pour un nouveau test : le boitier multicolore PITTA de la marque Stellamove.

Il s’agit ici d’un boîtier inventé et conçu par le sud Coréen HyungKwon Kim, dont vous pouvez trouver l’interview que j’ai réalisée pour la partie blog du site Nozzler. Le tout étant totalement open source : GitHub

Il s’agit d’un boîtier capable d’imprimer 8 couleurs sur le même bed, avec un seul extrudeur, sur votre bonne vieille Ender. Un système adapté uniquement aux imprimantes Creality (Ender Pro et V2, CR-6 SE en cours) pour le moment, mais les équipes de Stellamove cherchent à le rendre compatible à une plus large gamme de machine, compatible avec octoprint.

Je tiens à vous préciser que je ne fais pas un tuto, je vous présente le boitier, son fonctionnement, et quelques astuces, cependant si vous décidez d’investir je me ferai une joie de vous aider, vous pouvez vous abonner à mon compte TikTok où vous verrez pas mal de vidéos sur la machine PITTA, n’hésitez pas, c’est gratuit!

Lorsque j’ai demandé à HyungKwon pourquoi le nom PITTA, il m’a répondu “ceci est PITTA en Corée” :

1 – Unboxing/présentation :

Le tout consiste en deux cartons, l’un avec la machine, l’autre avec la partie extrusion et adaptations, les photos sont commentées en dessous :

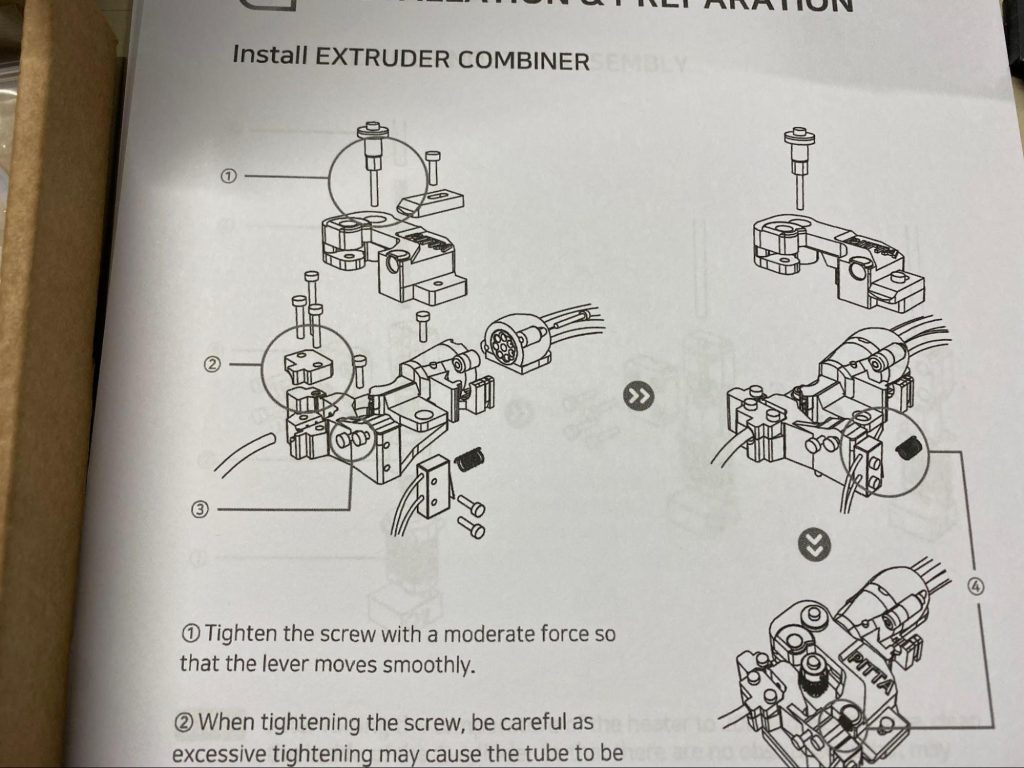

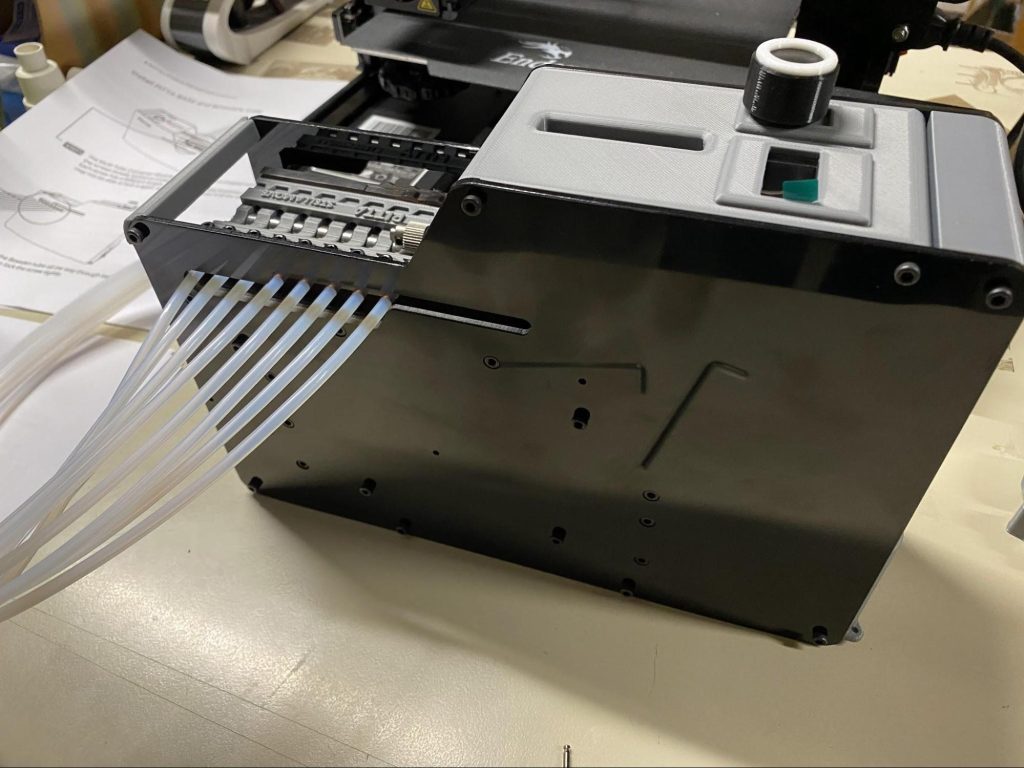

En bas à droite : le système qui va venir remplacer l’extrudeur en place sur votre machine, sur la gauche l’ensemble du faisceau composé de 8 tubes de PTFE, et en haut à droite la partie qui va venir connecter le tout à la tête d’impression.

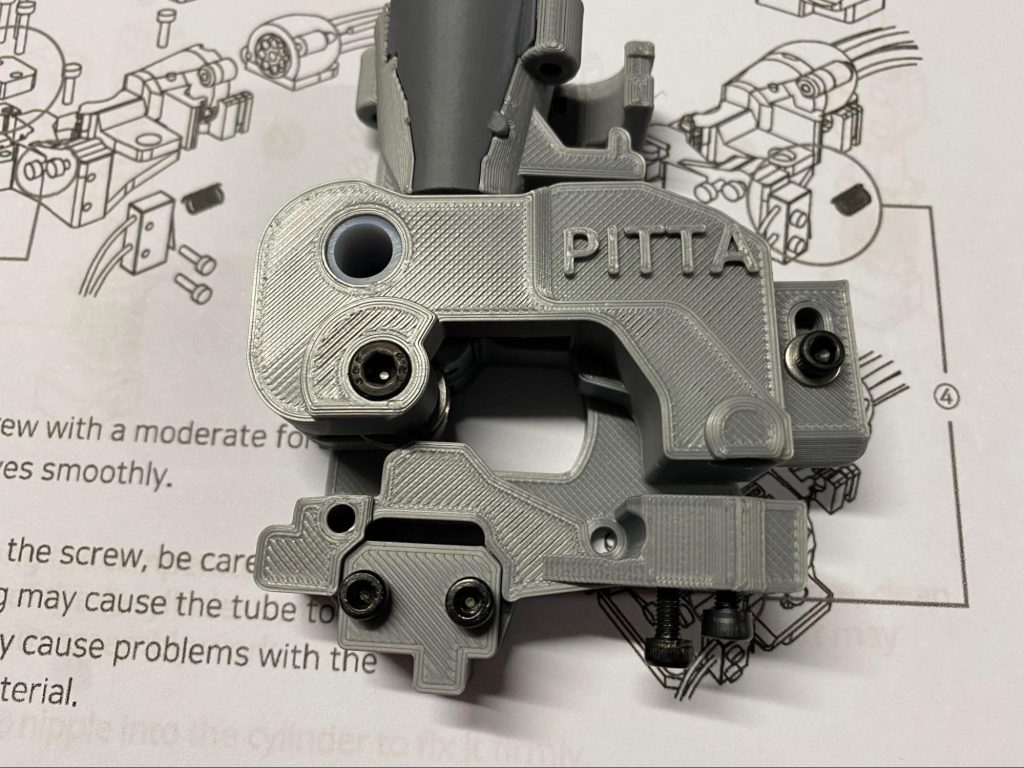

Les sachets sont identifiés, ce qui facilite vraiment le montage, qui entre nous est très facile à faire grâce à une notice bien détaillée. Ici l’extrudeur, vous remarquerez que l’ensemble des pièces sont imprimées, elles aussi.

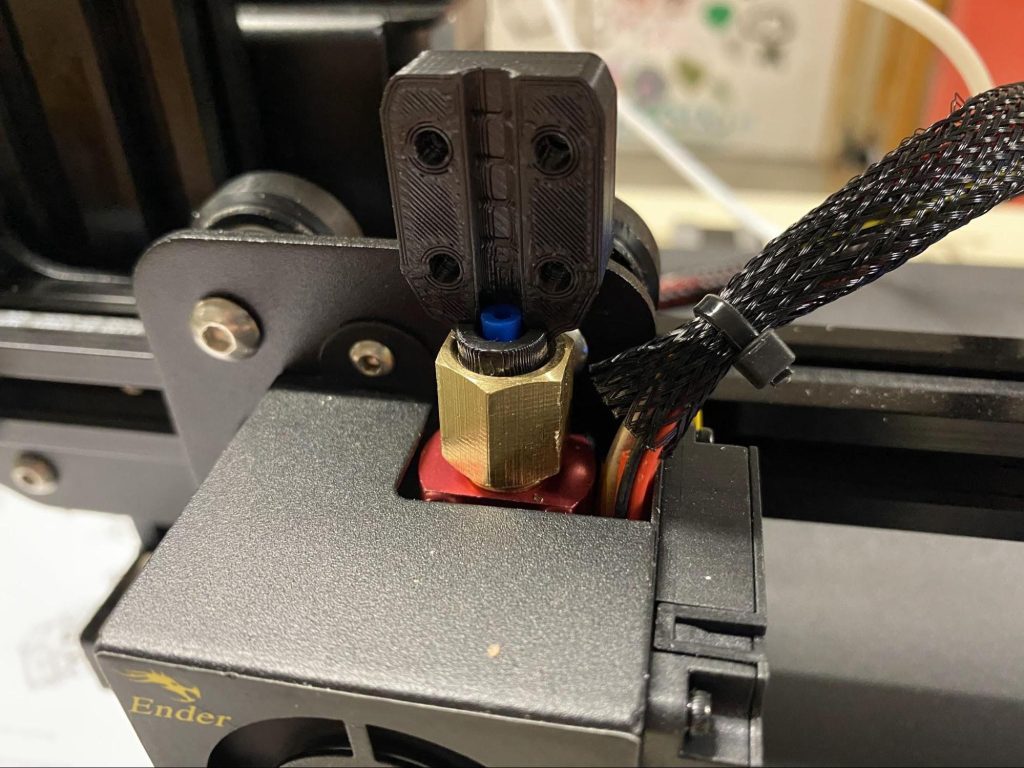

Ici vous voyez la jonction qui va se fixer dans la tête d’impression, et le PTFE bleu qui va aller jusqu’à la buse, la jonction s’opérant dans le boîtier rectangulaire noire (TIPS : je vous conseille de le refaire en PETG, les STL étant disponibles sur le GitHub, à la longue, les contraintes sur cette pièce la rendent fragile)

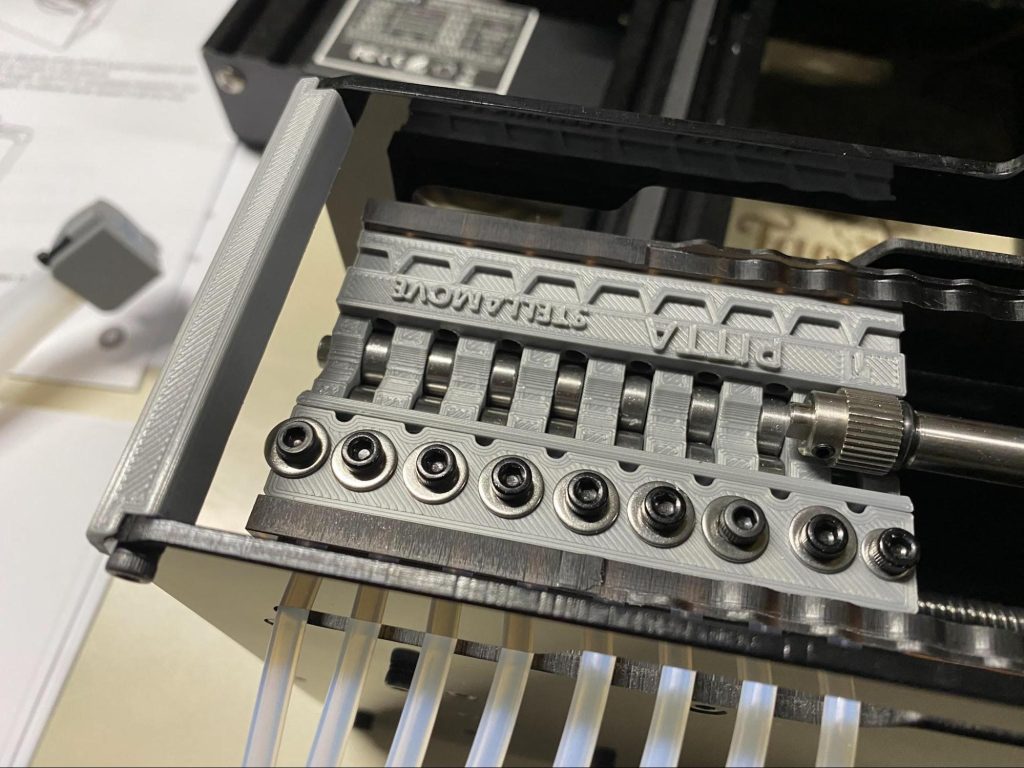

un zoom sur l’arrivée des huit tubes, ensemble qui sera fixé sur l’entrée de l’extrudeur.

La notice, très détaillée, permet un montage rapide et sans prise de tête: en 15-20 minutes le tout est assemblé, monté et prêt à démarrer. La notice est en anglais, mais franchement il ne faut pas un niveau élevé pour comprendre ce qui est écrit, et puis un petit coup de Google Translate si vous avez un doute. (TIPS : surtout au moindre doute, envoyez un mail à PITTA, vous en recevrez un automatiquement dès l’achat, et vous communiquerez avec eux sur ce mail, la réponse est très rapide, bravo pour l’accompagnement des makers.)

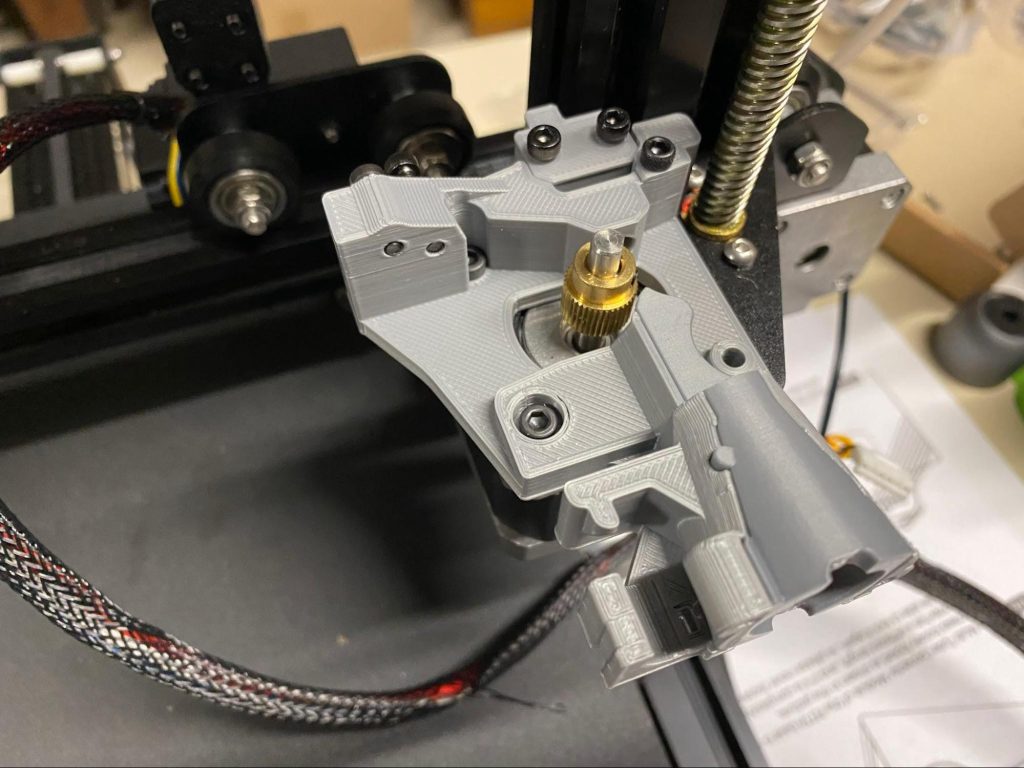

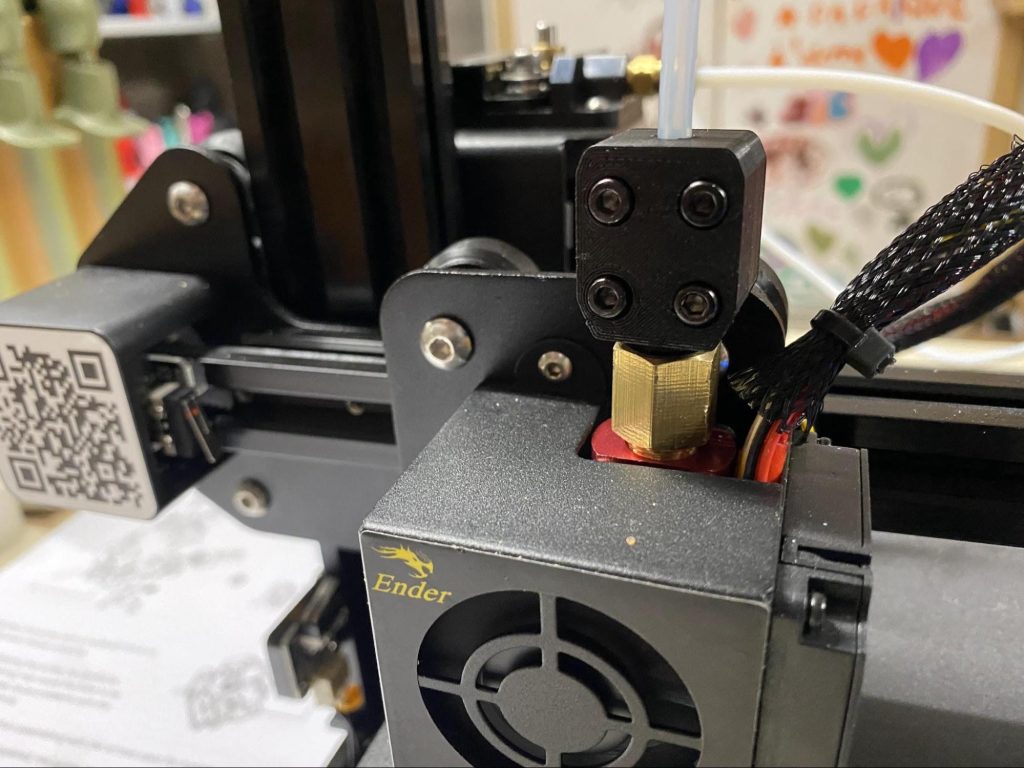

Voilà le résultat une fois “l’échangeur” adapté sur le moteur de votre Ender.

(TIPS : si votre Ender date un peu, relevez de quelques mm la roue cranté d’entraînement pour gagner en grip)

Ici en détails? la jonction sur la tête d’impression de votre Ender.

L’ensemble du câblage : l’alimentation, le câble qui vient shunter le moteur de l’extrudeur et le câble qui vient shunter l’écran de contrôle. Oui PITTA c’est aussi un Firmware dédié, dispo sur le GitHub, signalé plus haut dans l’article, pour mettre à jour votre Ender, afin qu’elle se coordonne avec le boitier de commande de changement de couleur.

Le boîtier en question, avec le départ des huit PTFE, qui rejoint “l’entonnoir” que je vous ai montré plus haut. On aperçoit sur la droite de la deuxième photo la tige avec au bout une roue cranté qui va entraîner les différents filaments, 8 couleurs possible, (TIPS : on m’a posé la question alors je le réponds là : non vous n’êtes pas obligé d’imprimer avec les 8 couleurs, une fois le système installé vous pouvez donc imprimer de 1 à 8 couleurs selon vos désirs.)

Un système simple d’entraînement des filaments mais diablement efficace.

2 – Préparation :

- Sachez qu’il faudra :

- vous familiariser avec PrusaSlicer, pour sa puissance et sa simplicité à slicer et préparer des STL utilisant plusieurs outils, et pour créer un profil de Ender avec 8 extrudeur (outils), pour cela vous serez guidé par Stellamove à l’aide de la page blog cité plus haut et les vidéos Youtube de la chaîne dédiée.

- imprimer 8 supports bobines spécifiques, qui démultiplie la tension sur la tige d’entrainement du filament, basé sur le système des poulies : c’est long et fastidieux, donc prenez vous y dès la commande passée:

Voilà à quoi va ressembler votre installation une fois les supports bobines imprimés. C’est très malin et l’enroulement supérieur permet de réduire la tension sur le filament et la bobine, facilitant ainsi la traction et évite au boitier de forcer, vous devez les placer au minimum 50 cm en dessous du boitier, idem pour faciliter, grâce à notre bonne vieille gravité, le retrait de filament.

(TIPS : j’ai utilisé toutes mes chutes de filaments pour imprimer mes bobines d’où leur aspect bariolé, mais ça m’a permis d’écluser des fins de bobines dont je ne savais que faire.)

- 3 fichiers vous sont envoyés pour vous aider à paramétrer PrusaSlicer, ensuite vous découvrirez la puissance de la palettes de colorisation de ce Slicer que je n’avais jamais utilisé auparavant.

Facile ? je ne sais pas …. :

Le premier est une série de portes clefs d’une figurine d’inspiration coréenne, l’impression est en 0.25 de hauteur de couche :

Non non non ne vous laissez pas décourager par ces échecs, il m’a fallu un peu de temps pour ajuster les différents réglages, l’art d’associer le grip et la limitation de la résistance à la circulation du filament dans les PTFE, puis de maîtriser la routine de formation de la tête avant le changement de filament, cette routine de changement vous pouvez la voir sur mon compte TikTok.

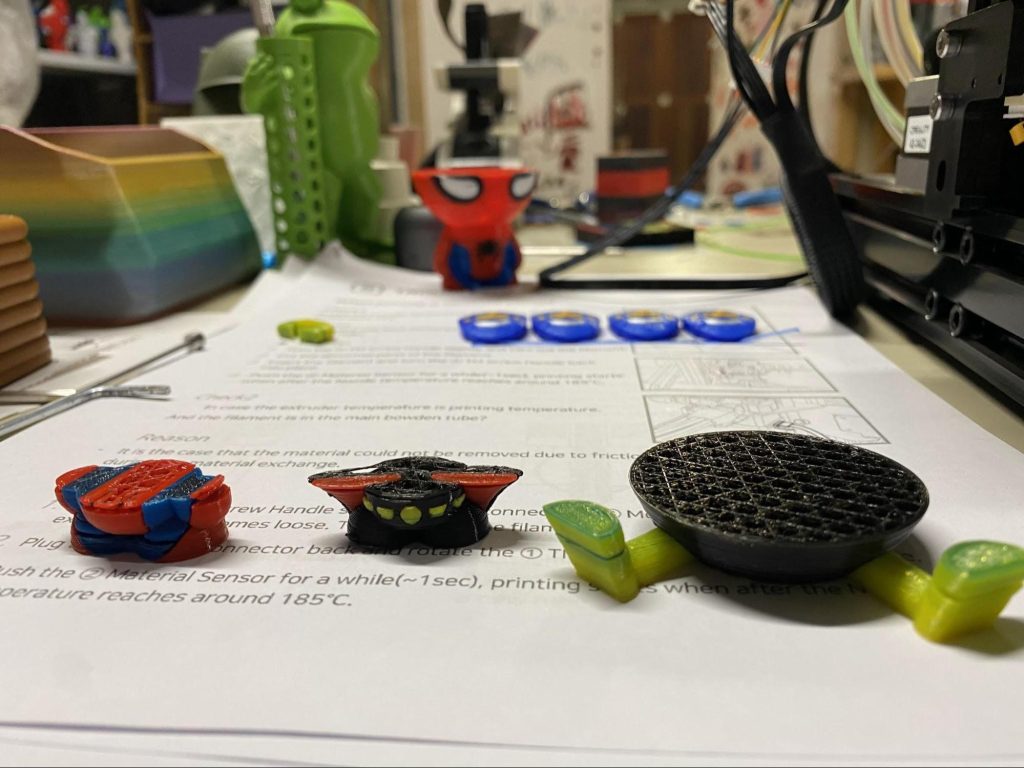

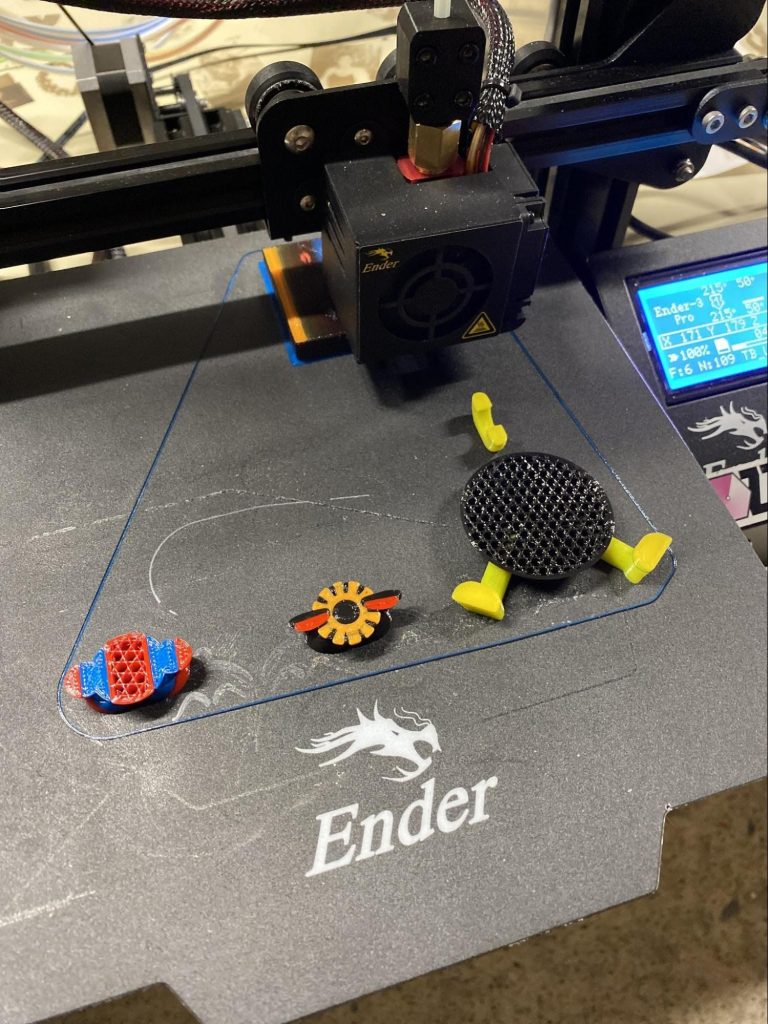

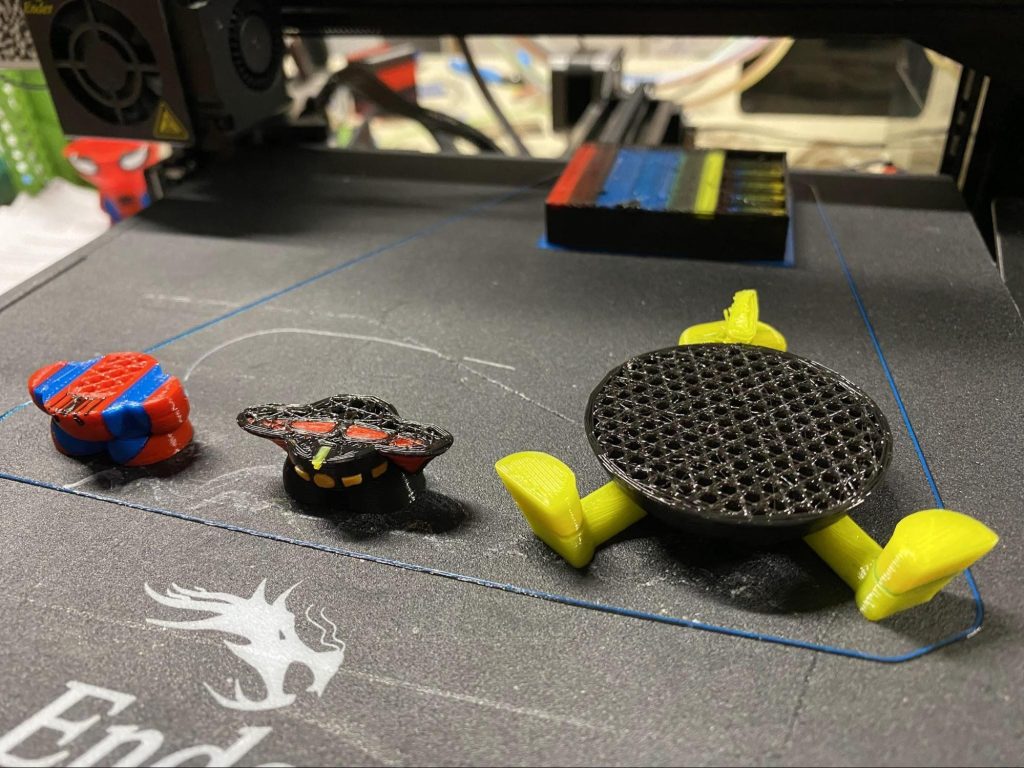

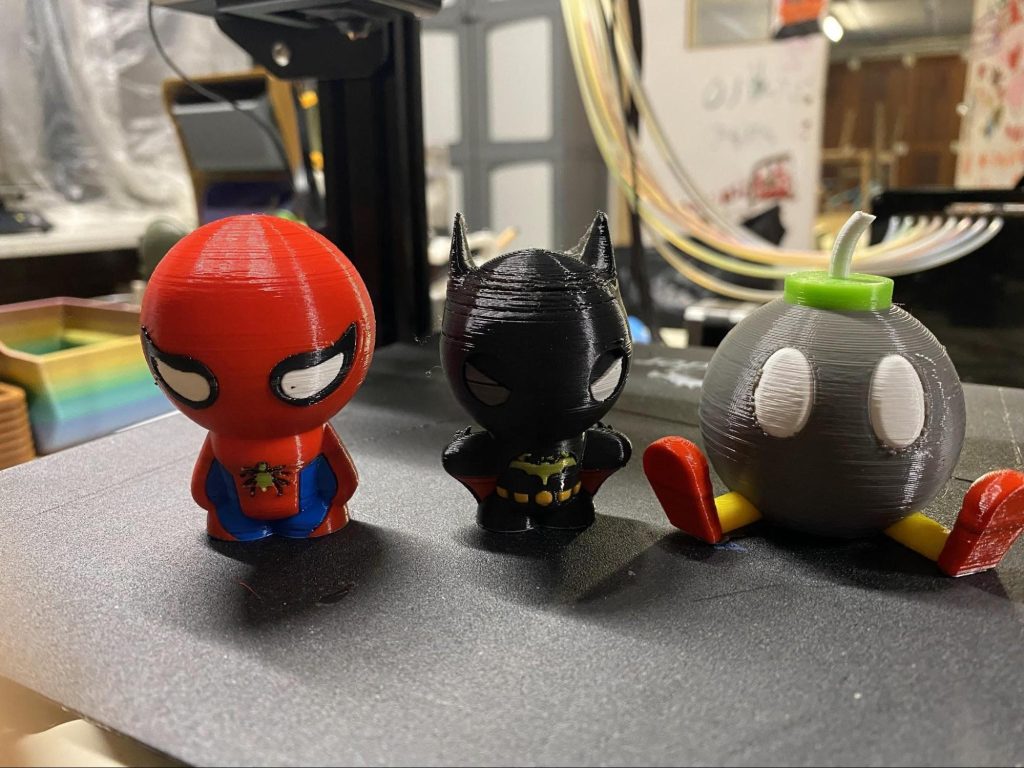

Une fois que la réussite fût de mon côté (ce que j’ai cru … héhéhé) j’ai décidé d’imprimer trois figurines différentes sur le même bed, avec les huit couleurs, j’ai donc choisi un Spiderman, un Batman et une Bombe Mario, tous les 3 dispo sur Cults.

Persévérance est le maître mot de l’aventure PITTA :

Pourquoi autant de raté ?

- vous allez devoir apprendre à régler la machine pour que la routine de formation de la pointe de la tête pour l’insertion suivante soit parfaite …., réglage avec une molette sur le boitier PITTA,

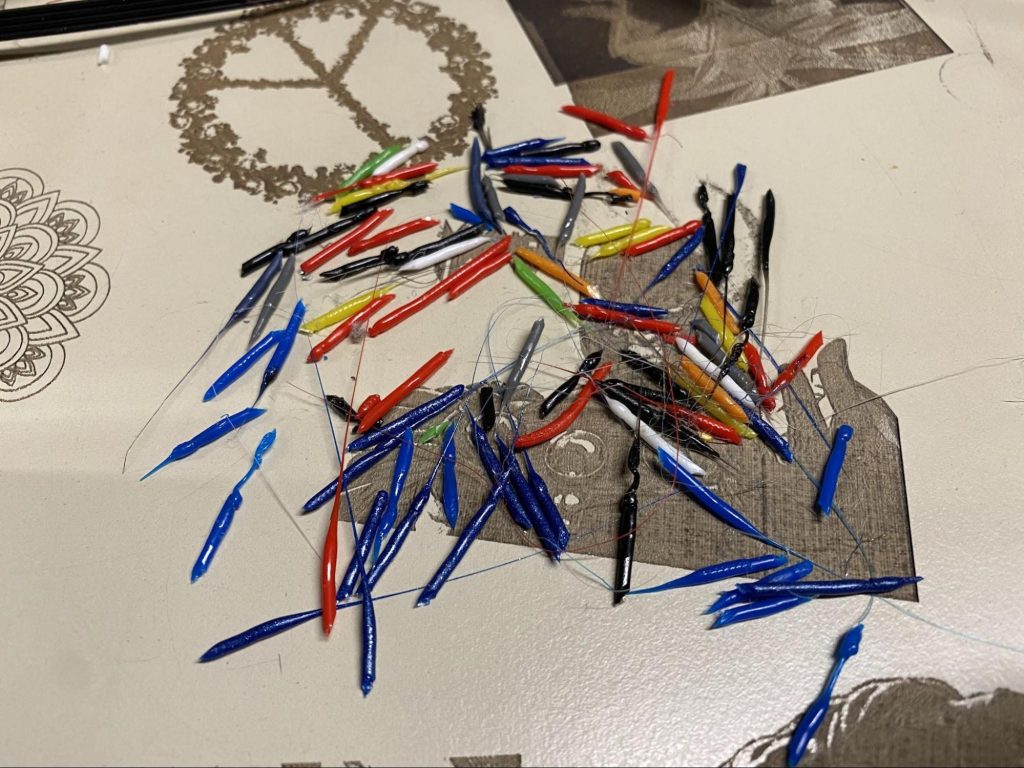

- vous allez découvrir à quelle point c’est fou comme certains pigments reste une plombe dans la buse, donc ça m’amène à parler de la tour de purge:

- inévitable, mais néanmoins optimisable, il va vous falloir apprendre et gérer le volume de PLA de chaque couleurs que vous allez laisser dans la purge, sinon les couleurs vont se mélanger et c’est foutu, passer d’une couleur foncée à une couleur claire est un vrai apprentissage, en tout cas pour moi.

- la disposition de la tour de purge, j’ai eu plusieurs ratés car la tête est venue ramasser un “boudin” de plastique sur la tour et hop un saut du z et hop une couche manquante.

- Trouver le bon serrage de l’ensemble sur l’extrudeur n’est pas aussi facile qu’il n’y paraît et il vous faudra y revenir deux où trois fois avant de parvenir aux réglages parfaits.

- d’autres trucs que j’ai sûrement oublié depuis … ha oui, la température idéale, Stellamove recommande 200° … est-ce que tous vos filaments réagissent pareils à 200° ? (TIPS : je vous recommande de rester sur des filaments que vous connaissez bien, et en ça je remercie Capifil qui m’a envoyé une bobine de chaque couleurs pour faire le test. Ne rigolez pas mais la meilleure température pour ce filament en l’occurrence est 202° pile ….)

- c’est un ensemble de mécanismes bien précis qui ne laisse que peu de place aux mauvais réglages, donc soyez soigneux et attentifs à ce qui se passe sous vos yeux.

Une fois ce tableau dressé, j’avoue que ça peut faire un peu peur, mais je vais vous faire une confidence : c’est la meilleure review qu’il m’ait été donné de faire pour Nozzler, un vrai truc de maker !!! Un pur plaisir de réglages, de ratages, de recherches de solutions, et la compréhension du pourquoi du comment. Bref ! Si vous n’avez pas ce profil passez votre chemin, pour les autres makers on continue :

Les photos qui vont suivre résument tous les éléments énumérés ci dessus :

sauts de couches et échecs de la purge entre deux couleurs, je continue de jouer franc jeux avec vous :

mauvais placement de la tour de purge qui a raccroché la queue de la Bombe et hop décalage de couche …

les ratages de réglage de la routine de formation de tête du filament avant sa sortie et ne permettant pas de retourner dans la tête car elle ne sont pas “attrapée” par la roue dentée…

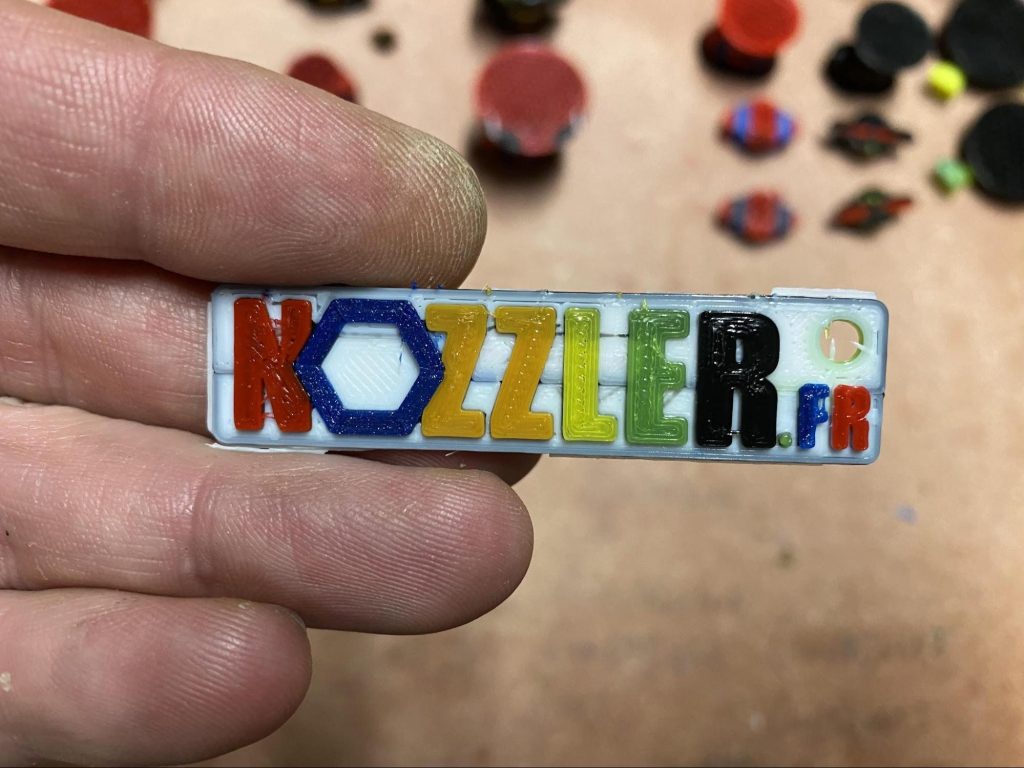

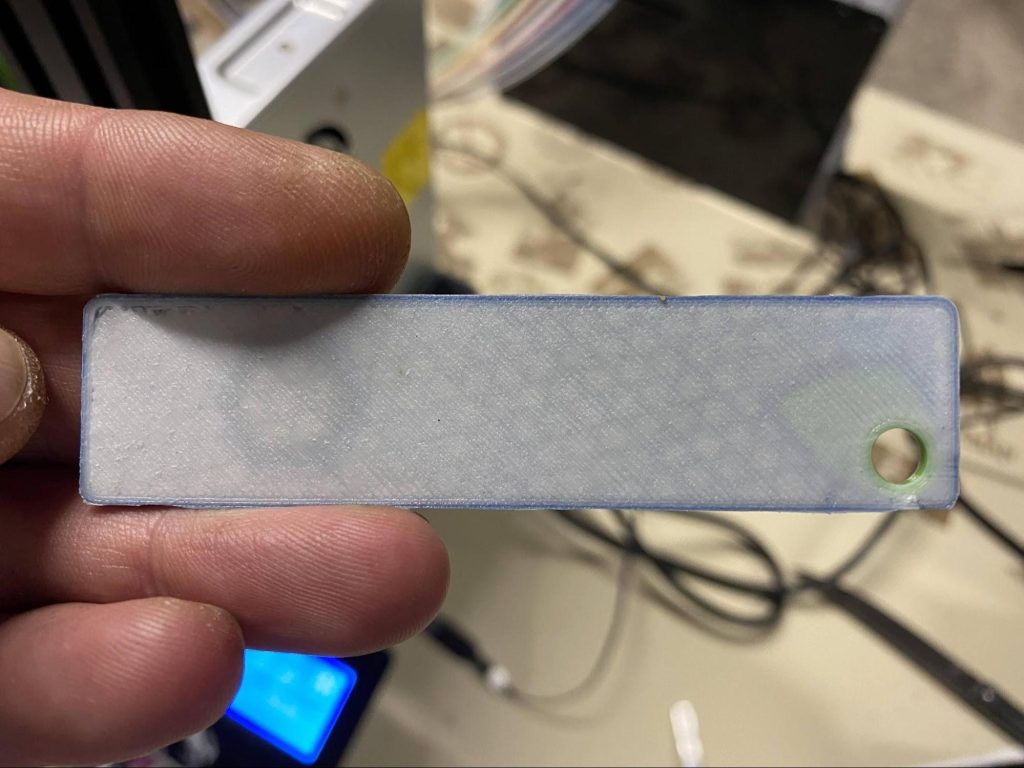

À chaque chute, tu te relèves et tu apprends! Je commençais à apercevoir le graal d’une impression réussie, avec une première version du porte clef Nozzler : fond blanc, liseré bleu, les huit couleurs, mais beaucoup trop fin et encore des soucis de purge :

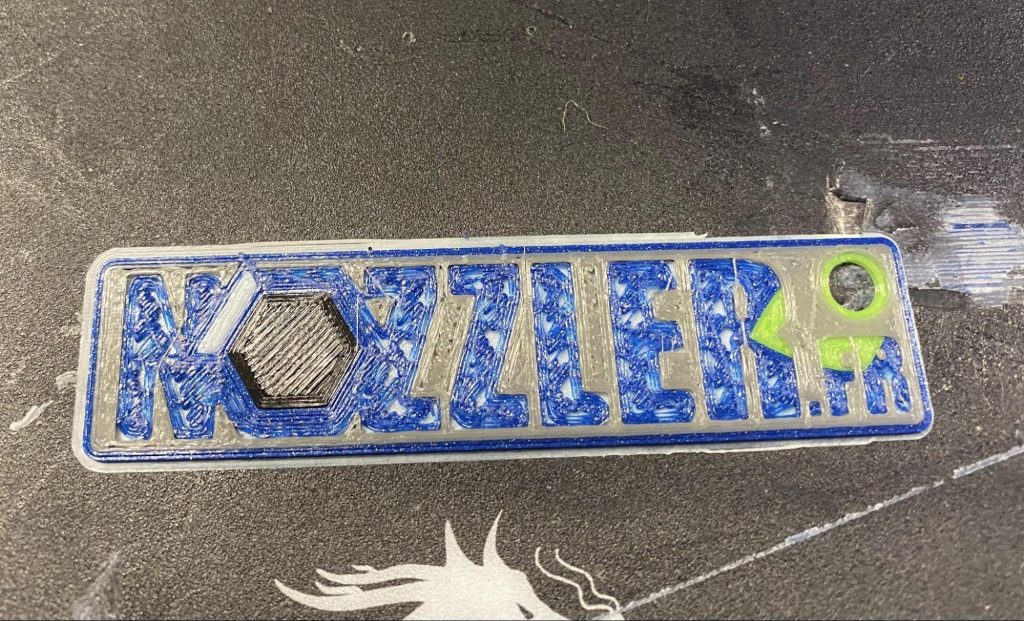

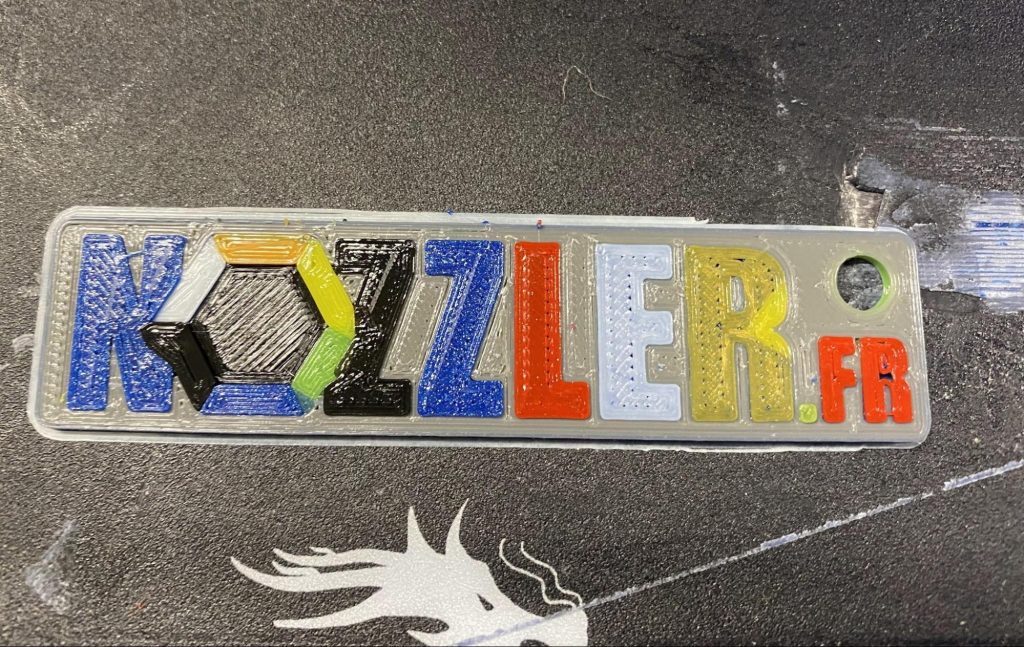

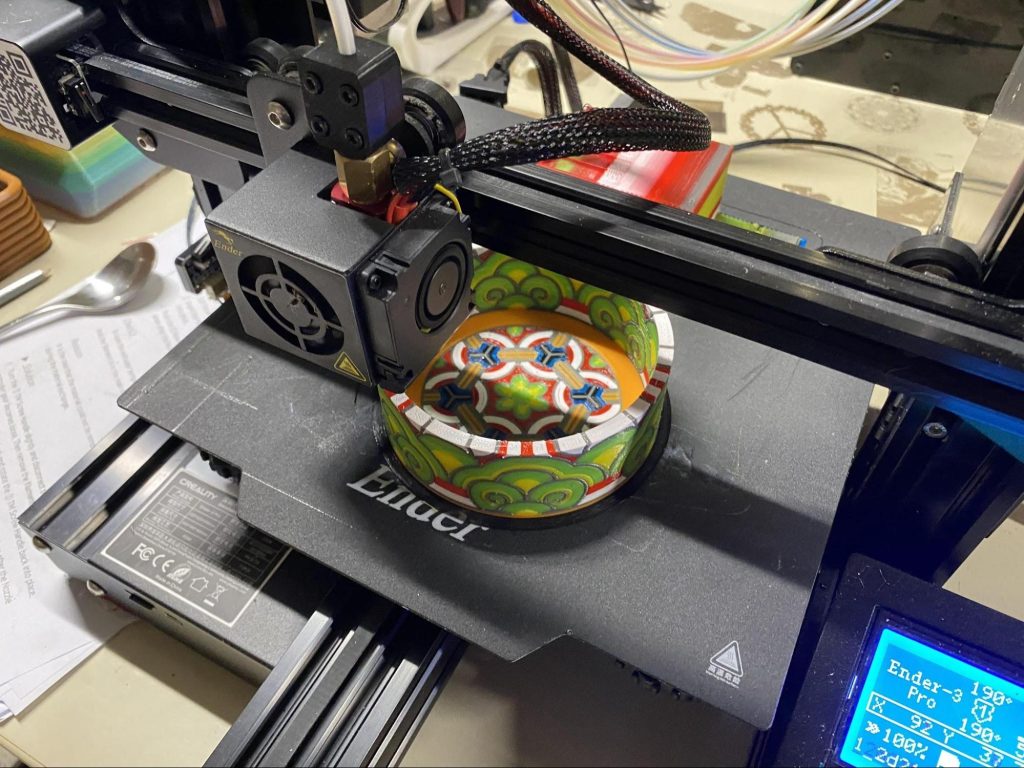

Je recommence donc le même print et je vous met les photos au fur et à mesure afin que vous ayez une vue par couche :

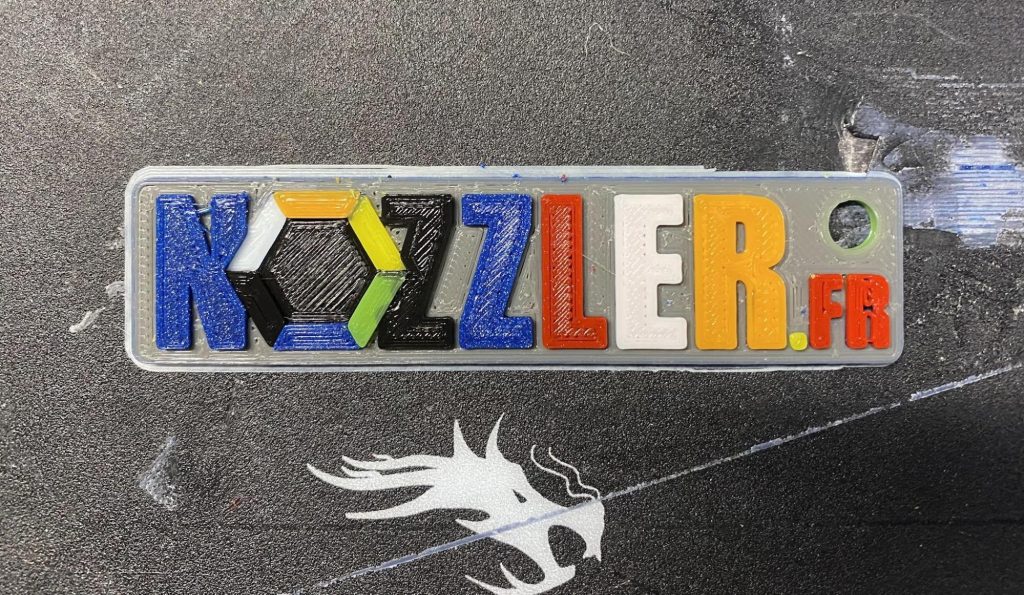

J’étais bon …. la bordure en bleu, l’arrière en blanc, l’œillet pour passer la chaine en vert, et les huit couleurs …. j’avais mes réglages … et donc après on s’amuse, j’ai refait mes 3 figurines en même temps, le premier essai n’était pas encore à la hauteur :

Après cette série il m’a juste fallu ajuster un peu les purges, et affiner les réglages du boitier PITTA pour enfin :

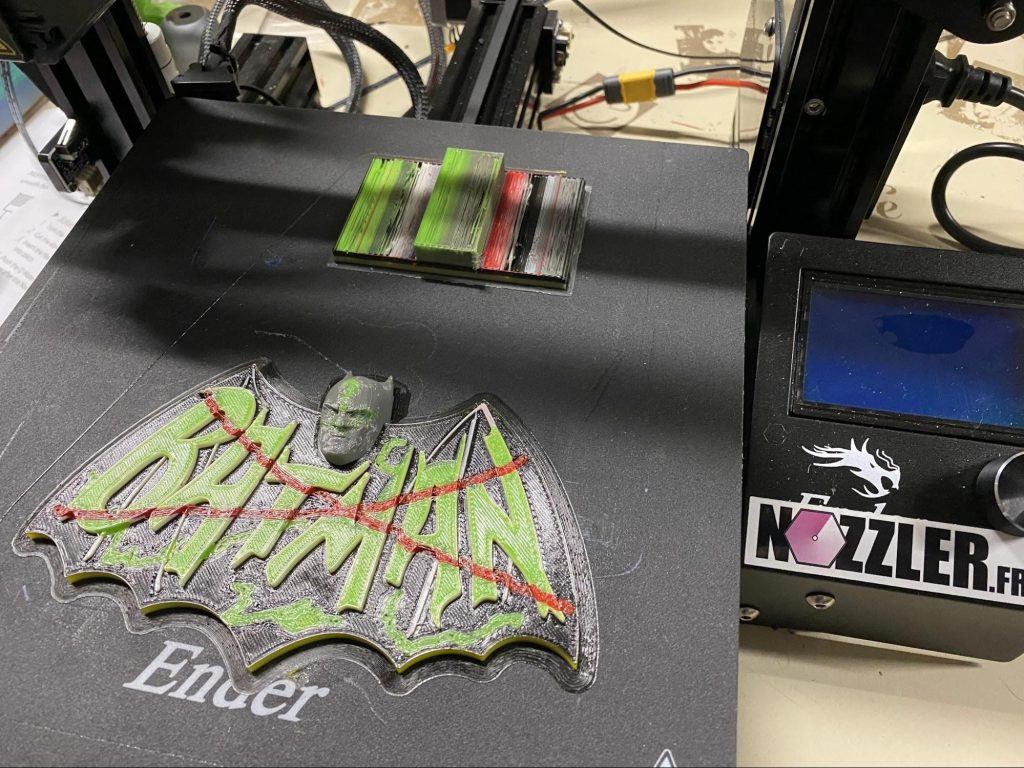

ouf !!! plus de noir dans le jaune, de bleu dans le gris, fini les sauts de couches, et après on s’amuse avec PrusaSlicer, j’ai retrouvé un logo Batman taggé par Nigma et un optimisation de la purge :

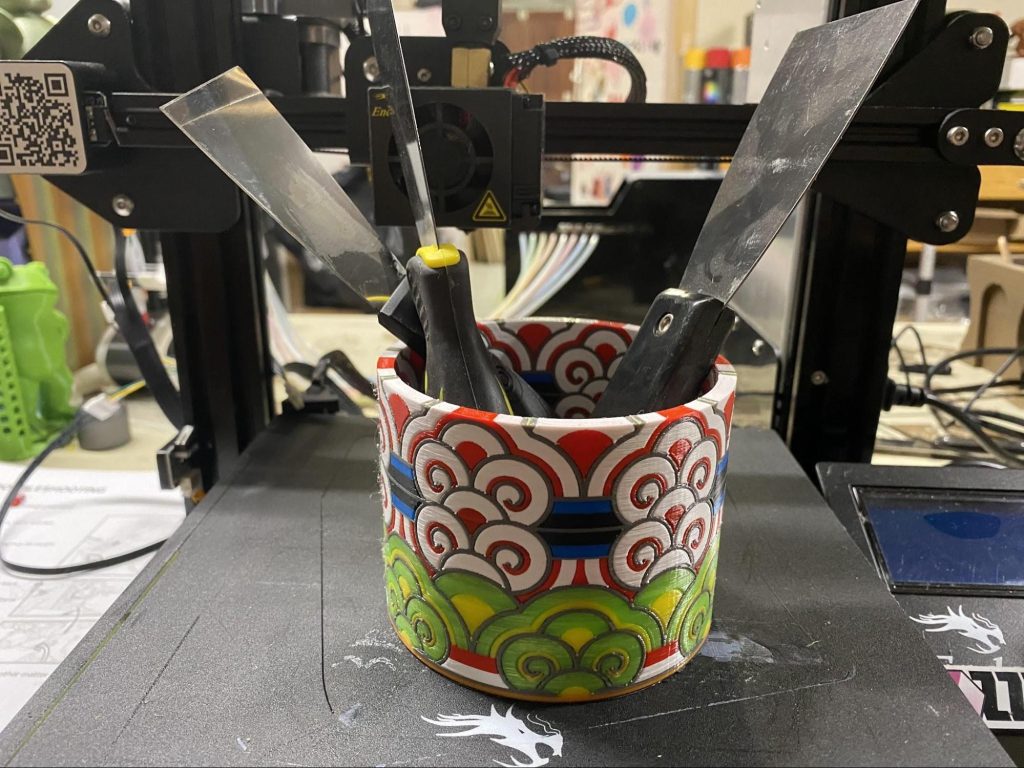

et un petit pot à crayon / vide poche que j’ai stoppé à mi-hauteur car la hauteur me convenait :

Plus de mille changements d’outils, un vrai torture test, et n’hésitez pas à passer sur la page Facebook officielle de Stellamove, vous en verrez d’autres bien plus hallucinants que celui-ci.

3 – Alors, le boitier PITTA de Stellamove, intéressant ?:

Hoooo que oui !

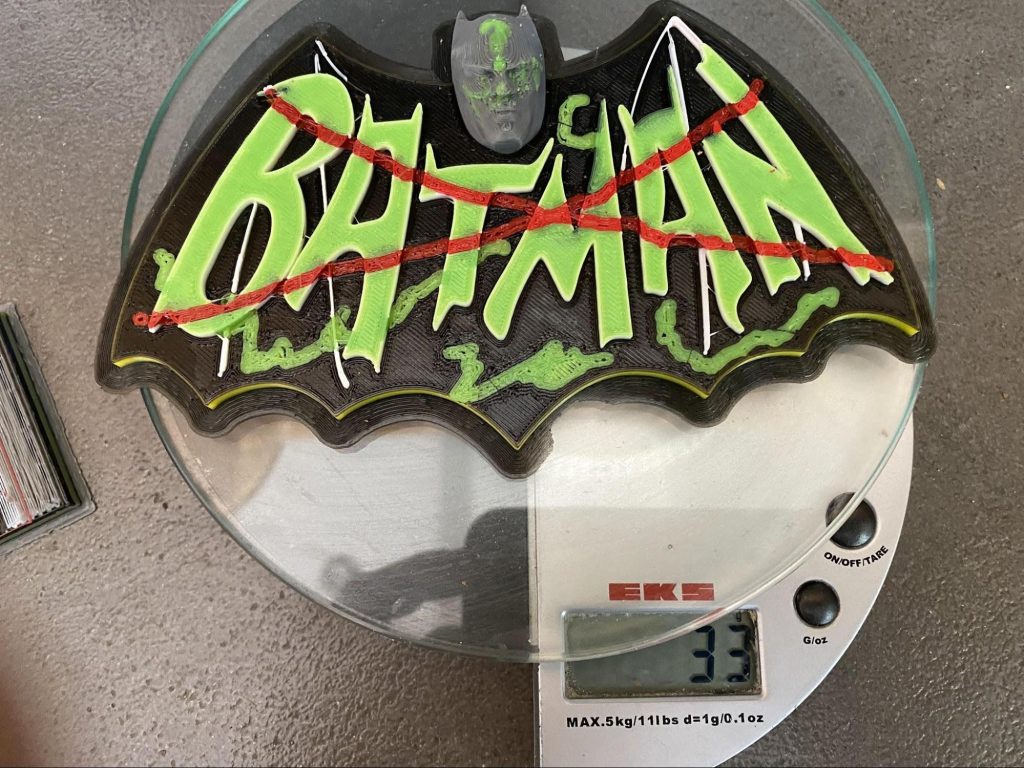

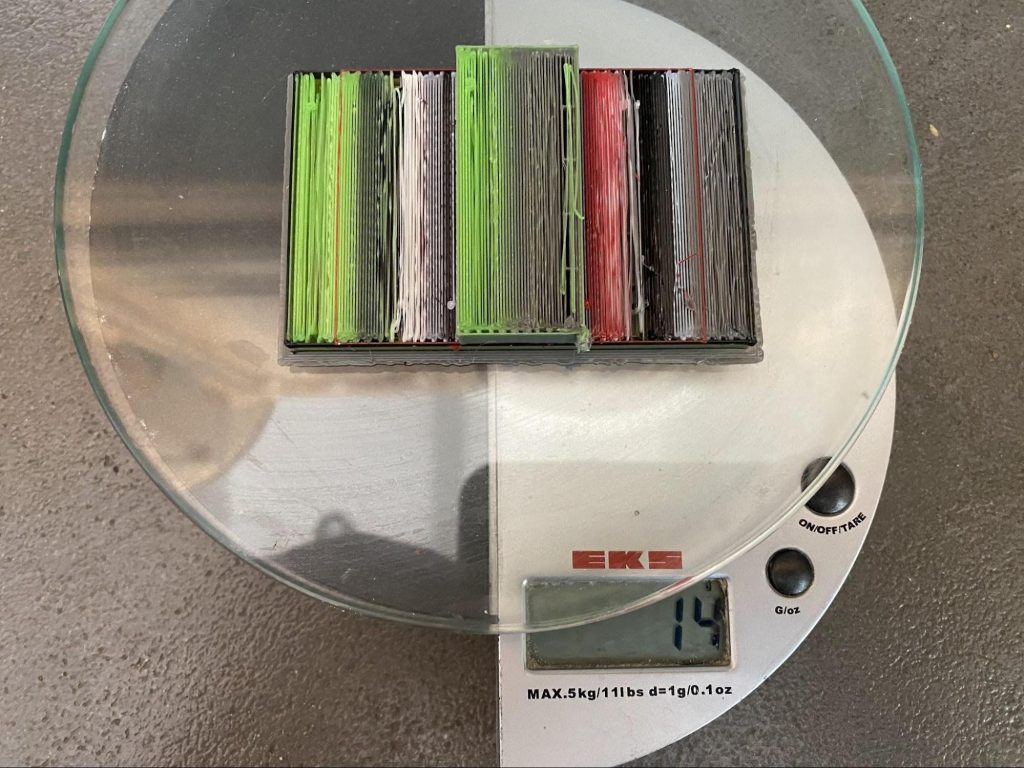

J’ai volontairement éludé la question de l’objet sacrificiel (tour de purge) qui est inévitable sur ce genre de montage, la photo de la pesée montre qu’on peut optimiser la purge en étudiant bien son STL et Prusaslicer. Je suis passé de 40% puis 35% pour en être à un ratio de 30%. La purge ne représente que 30% du poids total de l’impression et je pense pouvoir encore gratter un peu.

Personnellement pour m’être frotté aux multicolores sur d’autres machines (bi-colore assez connue) sans jamais rien obtenir de bien, je reste bluffé par la réussite de HyungKwon et de son boîtier PITTA, il y a mis toute son âme de maker, toute son énergie et bien plus encore. Nous avons beaucoup échangé pendant mes tests, par mails, par messenger, c’est un homme de conviction, cette conviction que l’on retrouve dans son boitier. Vendu aux alentours de 380 dollars, c’est une belle plus value pour une Ender vieillissante. Les possibilités sont infinies et le boitier PITTA marche fort ! Si l’aventure du multi couleur vous tente et pas au tarif Prusa, c’est le boîtier qu’il vous faut.

Merci à toi HyungKwon de m’avoir répondu à chaque fois, on s’est énervé, on a échangé, calmement et parfois agacé, une amitié est née lors de ce test. J’espère de tout cœur pouvoir rencontrer HyungKwon un jour, qu’il vienne en France ou que j’aille en Corée peu importe, comme le dit un proverbe Coréen : “시작은 이미 절반의 작업이 완료된 것입니다.” (“Commencer, c’est déjà la moitié du travail fait.”)

Merci à Nozzler et à HyungKwon – Stellamove de m’avoir fait confiance pour ce test, merci aux designers et concepteurs, toujours plus nombreux à nous proposer des STL sur les sites de partages dédiés. Restez connectés sur nos réseaux et notre Insta où nous postons régulièrement nos réalisations avec les matériaux testés sur Nozzler.

Test réalisé par Guillaume Mercier pour Nozzler.